1. Stockage et dosage des ingrédients secs

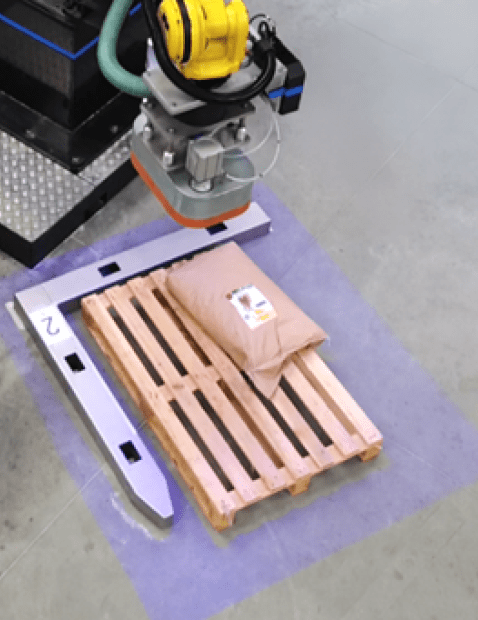

La gestion et le stockage des matières premières est le point de départ de tout processus de production. Différents types de stockage sont possibles. L’option la plus répandue est le stockage en sacs positionnés sur des palettes, qui représente un standard chez de nombreux industriels. Les ingrédients intervenant dans la recette peuvent être également stockés en vrac dans des cuves ou des silos. Il est alors question de très grandes quantités ; il s’agit généralement de farine ou de sucre, ingrédients secs clés pour la fabrication de produits de boulangerie.

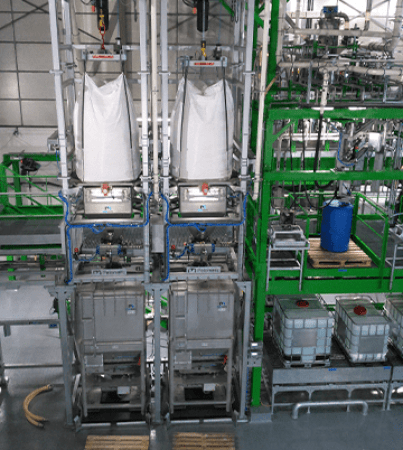

Les industriels se font alors livrer en farine, qu’ils transfèrent depuis les camions vers leurs silos de stockage. Une fois dans le silo, la farine est transférée par transfert pneumatique dans des trémies réceptrices, qui s’occupent de doser la quantité nécessaire de farine par batch, dans un pétrin.

2. Fabrication de la pâte

Le mélange des ingrédients (sucre, farine, améliorant, levure…) tient une place importante lorsqu’il est question de production de pain de mie. Une phase de pré-mélange pour l’hydratation et l’homogénéisation des ingrédients peut également être envisagée.

Aussi, la préparation de la pâte avec un bon pétrissage garantit la bonne qualité du pain en sortie de ligne. Pour cela, il faut donc transférer et doser les ingrédients de manière très méticuleuse, et également rapidement afin de répondre à la cadence.

Les industries devant optimiser leurs coûts de production doivent automatiser le dosage des ingrédients, les cycles de production, les cycles de lavage à l’aide d’équipements avec des systèmes de pétrissage automatisé, des carrousels de pétrins batch, pétrissage batchs ou encore des pétrins continus.

La transformation de la farine en pain, appelée panification comprend l’étape d’ajout des « ingrédients mineurs », sous forme de poudre majoritairement, comme le sel, le sucre, la levure, le levain, les conservateurs, les arômes…

Quelques produits sous forme liquide peuvent être également intégrés à la recette juste avant le pétrissage comme de l’eau ou du lait.

Vous souhaitez des informations les process en boulangerie ?

Je suis disponible pour vous conseiller.

Benjamin, expert poudre

3. Fermentation et cuisson

Une fois la pâte fermentée, celle-ci est, à l’aide de différentes machines, coupée, pesée, roulée, et formée à la taille du moule de cuisson. L’étape suivante, celle de la cuisson, est une étape importante clé car elle conditionne en grande partie la qualité du produit fini.

Une fois cette pâte cuite, il faut la démouler. Sur la plupart des lignes de production, des robots se chargent du démoulage. Le pain de mie est ensuite coupé en tranches, avant d’être ensaché automatiquement.

Nous pouvons vous proposer des solutions clés en main pour votre ligne de fabrication. Nos lignes process BakeFlow®1, BakeFlow®2 et BakeFlow®3 ont spécialement été conçues pour le secteur de la Boulangerie, Viennoiserie, Pâtisserie BVP :

BakeFlow®1 : ligne de transfert de farine automatisée assure le chargement des pétrins de boulangerie de façon entièrement automatisée et contrôlée.

BakeFlow®2 : ligne de chargement automatique des pétrins en ingrédients, elle représente la version multi-ingrédients de la solution BakeFlow®1.

BakeFlow®3 : dosage et le mélange des ingrédients secs intervenant dans les recettes de la boulangerie industrielle. Le chargement des pétrins est ainsi automatisé et la traçabilité assurée grâce à l'automatisme industriel.