1. Principales caractéristiques de la poudre de lait

Qu'elle provienne à l'origine de lait entier, écrémé ou demi-écrémé, la poudre de lait, aussi appelée lait en poudre, est la forme du lait la plus fabriquée et la plus présente au sein de l'industrie alimentaire mondiale. En effet, que ce lait provienne de la vache ou encore de la chèvre comme dans certaines régions du monde, la poudre de lait offre de réels avantages notamment sa qualité conservative.

La poudre de lait, autrefois appelée farine de lait, est constituée de lait déshydraté. Celui-ci peut être sucré (ajout de glucose) ou implémenté avec des additifs divers comme des vitamines, des minéraux ou encore des acides aminés.

Le lait est composé d'environ 87,5% d'eau. Sa déshydratation par évaporation puis par séchage permet de réduire ce taux à 3%. La poudre de lait a ainsi l'avantage de conserver l'ensemble des protéines, sels minéraux et matières grasses du lait (s’il n'est pas écrémé) avec un taux d'eau réduit lui permettant d'être conservé sur de longues périodes pouvant aller jusqu'à un mois. Néanmoins, sa création nécessite la mise en place d'infrastructures et de process monopolisant à la fois moyens, savoir-faire et technicité.

2. Principaux domaines d’application de la poudre de lait

La poudre de lait intervient ainsi dans la production de bon nombre de produits industriels notamment laitiers comme les fromages, yaourts et, bien entendu, le lait en poudre pour nourrissons.

De plus, la poudre de lait s'invite également chez les particuliers qui peuvent l'utiliser dans la réalisation de mets comme les crêpes, gâteaux, desserts lactés ou autres produits pâtissiers en tout genre. Finalement, elle peut être tout simplement stockée pour un usage ultérieur ou purement spéculatif.

3. Manipulation industrielle de la poudre de lait

Process et infrastructures intervenant dans la création de poudre de lait

Avant la pasteurisation, le lait cru est analysé plusieurs fois pour vérifier que ce dernier réponde bien aux normes fixées par les organisations de contrôle puis est standardisé. On sépare dans un premier temps le lait et la crème pour ensuite ajuster le niveau de matière grasse du produit (matière grasse qui, rappelons-le, sera présente en quantité égale dans la poudre de lait obtenue au final) et finalement ajouter plus ou moins de crème en fonction du produit final désiré. Ce lait standardisé est ensuite pasteurisé. Il subit un traitement thermique à des températures avoisinants les 72°C afin d'en éliminer les micro-organismes pathogènes pour l'homme.

A ce stade le lait est consommable sous une durée de 1 semaine et le process de transformation en poudre peut commencer. Le lait liquide est alors concentré. Cette concentration généralement effectuée sous vide, consiste en un transfert de matière (passage de l'eau du lait à l'état de vapeur laissant un liquide résiduel plus concentré) et un transfert de chaleur (chaleur sensible pour le chauffage du lait et chaleur latente pour l'évaporation et condensation de l'eau). Elle permet de réduire le taux d'eau présent au sein du lait et le prépare pour la phase de séchage suivante.

La phase de séchage suit donc la phase d'évaporation. Dans le cadre de la poudre de lait, le séchage peut être réalisé de deux manières distinctes. Le choix de l'une ou de l'autre dépend évidemment des caractéristiques du produit initial mais surtout de la forme souhaitée pour le produit final.

La première méthode possible est le séchage par atomisation (ou Spray drying). Technique la plus utilisée en industrie laitière, elle consiste à pulvériser le produit à sécher (sous forme liquide ou en suspension) dans un courant de gaz chaud (azote ou air). Le liquide est pulvérisé en fines gouttelettes au sein d'une tour de séchage (tour d'atomisation) au contact d'un courant d'air chaud afin d'en évaporer l'eau. La poudre obtenue est entrainée par le flux de chaleur jusqu'à des cyclones (généralement au nombre de deux : un statique et un dynamique) qui va séparer l'air de la poudre avec un débit de sortie d'environ 3t/h. La seconde méthode est celle des cylindres chauffants (ou Roller process). Cette dernière est un procédé de séchage par ébullition. Elle consiste à utiliser la chaleur latente de vaporisation pour chauffer le produit par conduction à partir d'une surface chauffée par la vapeur d'eau (en l'occurrence la surface de deux cylindres rotatifs à axes horizontaux). Le produit sous forme liquide est versé entre les deux cylindres. Une fine couche se forme alors sur les cylindres qui, après s'être desséchée, pourra être récupérée à l'aide d'un outil racleur. La vapeur d’eau est évacuée par aspiration à l’aide d’une hotte située au-dessus des cylindres.

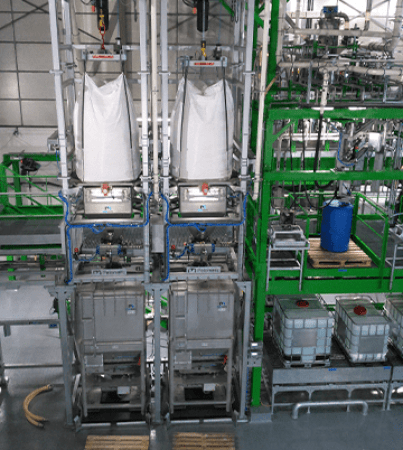

Dans tous les cas, le lait se retrouve sous forme de poudre à la sortie du processus de séchage. Il ne reste plus alors qu'à tamiser et conditionner le produit sortant sous la forme adaptée au secteur d'activité du client : Big Bag pour l'industrie, Sac de 20kg par exemple pour les professionnels ou emballage plus réduit pour les particuliers.

4. Applications de la poudre de lait avec les équipements Palamatic Process

Une consultation avec un spécialiste Palamatic vous aidera à élaborer un processus de conditionnement big bag en zone hygiénique (dite « zone blanche ») de votre poudre de lait. Ce dernier se décompose en trois points accompagnant la poudre de sa création en passant par la phase de séchage jusqu'à sa mise en sac.

Premier point : Salle blanche de conditionnement

L’objectif de l’installation est de concevoir un ensemble de conditionnement permettant la mise en big bags et sacs de la poudre de lait sur la même station sans aucun risque de contamination croisée et contamination extérieure.

La station de remplissage sacs et big bags est installée dans une salle blanche toute inox qui assure hygiène et propreté des conditionnements en sortie de la salle de production. Un ensemble de SAS avec gestion de surpression assure un air et une ambiance ultra propre des zones de conditionnement. La salle de conditionnement entièrement conçue et fabriquée par Palamatic Process est réalisée en Inox 304. L'ensemble des équipements de conditionnement est "suspendu" à la structure de la salle afin de n'avoir aucun élément au sol. Cette conception unique offre une facilité de nettoyage.

Une cuve inox est positionnée au-dessus de la station de remplissage big bags et sacs, à l’extérieur de la salle blanche. Cette trémie tampon Easy Clean Design est équipée d’une vanne d’alimentation produit et possède une capacité de 3 000 litres. Elle est pilotée via l’automate. La trémie est équipée d’un fond escamotable permettant son inspection par l’opérateur. La trémie se déconnecte sur un diamètre de 800 mm et autorise ainsi un accès ergonomique à l’opérateur. L’articulation s’effectue directement sur les pieds de trémie. Cet accès facilite les inspections des opérateurs après les phases de Nettoyage En Place (NEP ou C.I.P.) assurant les contrôles d'hygiène.

Un échantillonneur automatique à vis extractible assure un échantillonnage régulier et automatique de l'ensemble des batchs de production.

Deuxième point : Remplissage des big bags de poudre de lait

L’opérateur accède à la manchette du big bag grâce à une plateforme et positionne la manchette du big bag sur le joint gonflant.

Ensuite, il pilote les différentes phases de remplissage du big bag via l’armoire de commande : la marche et l’arrêt du ventilateur pendant une temporisation fixe, le pilotage des vannes d’ouverture des réseaux de dépoussiérage et de gonflage big bags ainsi que l’autorisation de l’ouverture de la vanne d’alimentation produit. Le pré-gonflage du big bag est assuré par un ventilateur équipé de filtres H7 G4 pour un air parfaitement propre.

Les capteurs de compression (pesons) informent l’automate du niveau de remplissage du big bag et une fois le poids consigne atteint (pesage commercial), la vanne se ferme. En fin de dosage, le joint gonflant est mis à l’échappement pour autoriser l’évacuation du big bag.

Troisième point : Remplissage des sacs

Afin d’assurer le conditionnement en sacs, une tubulure de chute produit en inox 316L permet d’alimenter la vanne spécifique de dosage. Ce système permet à l’utilisateur d’annuler toutes contraintes dimensionnelles des « ouvertures » de sacs. En effet, le système de joint gonflant et d’anneau de pression permet de conditionner n’importe quel type de sache grâce à ce système de pincement.

Un mode sacs est intégré dans l’automate pour assurer la conduite par l’opérateur. La station de remplissage de sacs Palsack® est équipée d’un plateau peseur. Une hotte d'aspiration offre un dépoussiérage efficace lors des phases de dégazage du sac. La palettisation des sacs soudés et cousus est assurée par l'opérateur via un manipulateur de sacs à dépression.

5. Applications clients Palamatic Process avec de la poudre de lait

Depuis 1992, Palamatic Process accompagne des usines de lait – secteurs industriels de la laiterie et du baby food principalement - dans leur production en répondant aux règles strictes notamment en matière d’hygiène auxquelles elles sont soumises. Un certain nombre d’installations ont été mises en place et montrent leur efficacité :

- Une ligne de broyage pour de la poudre de lait

- Un process de mélange d’ingrédients pour des préparations infantiles qui est constitué majoritairement d’équipements hygiéniques facilement démontables

- Skid de préparation et de conditionnement de poudre de lait infantile

Pour découvrir toutes les applications réalisées chez nos clients, consultez nos études de cas dans la laiterie et le baby-food.