Produits traités : sucre cristallisé, lactosérum, lait écrémé en poudre

Process pour la production de chocolat

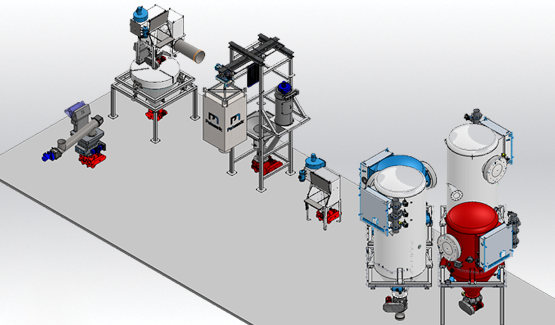

Ligne de production complète pour la fabrication de chocolats dans l’industrie de la confiserie.

Objectifs : Le client, un important producteur mondial de chocolats et de confiseries, souhaite installer une nouvelle ligne process clé en main pour la production de chocolat liquide dans son usine au Canada. Afin de renforcer la ligne de production de produits liquides, le client souhaite que le process traitant des produits secs intègre des équipements capables de gérer le déchargement, le transfert, le stockage et le dosage de ces ingrédients en poudre.

La solution : Palamatic Process propose à ce client des dispositifs de déchargement et d'alimentation en matières premières, des systèmes de convoyage et de transfert pneumatique, des cuves de réception et des équipements de dosage pour la manipulation de tous les ingrédients secs impliqués dans le processus de mélange en aval.

Le système doit inclure des caractéristiques supplémentaires pour empêcher l'échauffement des matières dans les lignes de transfert et respecter la zone classée dangereuse. L'ensemble des équipements est réalisé en acier inoxydable de qualité alimentaire 304 pour les parties en contact avec le produit.

Équipements intégrés : poste de vidange manuelle de sacs SackTip®, station de vidange de big bags EasyFlow@125, ligne de transfert pneumatique et gestion de la ligne.

Le client fait appel à un large éventail d'ingrédients mineurs à ajouter au process de mélange en aval. Nombre de ces ingrédients mineurs doivent être introduits en petites quantités qu'il n'aurait pas été possible de livrer en big bags par exemple. Par conséquent, afin d'adapter au mieux le processus de production de poudres aux besoins du fabricant, deux stations de vidange de sacs sont installées, la première étant dédiée à une seule ligne de transport sous vide pour l'ajout de divers ingrédients mineurs et la seconde pour les ajustements manuels dans les lignes de transfert de poudre de lait écrémé et de lactosérum.

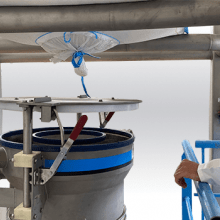

Station de vidange de sacs

La première station de vidange de sacs manuelle Sacktip®, dédiée aux ajouts des ingrédients mineurs, intègre des fonctionnalités telles qu'un système de dépoussiérage sur le dessus de l'unité et un compacteur de sacs fixé sur le côté de la station. Le système de filtration des poussières intégré se compose d'un ventilateur aspirant qui génère un vide atmosphérique à l'intérieur de la station de vidage des sacs. La poudre passe à travers les cartouches filtrantes et l'air propre sort par l'échappement du ventilateur.

Un réservoir d'air comprimé est chargé du nettoyage par impulsions à jet inversé afin d'empêcher les cartouches de se colmater et de minimiser les pertes de produit dans les filtres.

Le compacteur de sacs est fixé à un point d'accès ouvert sur le côté de l'unité. Une fois que l'opérateur a fini de vider le sac de son contenu, il lui suffit de jeter les restes du sac par cette entrée où ils tombent dans une petite trémie de collecte équipée d'une grande vis sans fin. La vis sans fin tourne à un rythme lent et pousse le sac vide dans un tube de compression.

Une sache en polyéthylène est fixée sur le tube par des anneaux de tension en élastomère. Au fur et à mesure que les sacs s'accumulent à l'intérieur du tube, ils se compactent les uns contre les autres et exercent lentement une pression sur la sache en plastique, ce qui provoque son expansion vers l'extérieur.

L'opérateur lui permet de se développer jusqu'à une certaine longueur qui peut être facilement retirée afin d'être évacuée du poste de travail. Ces caractéristiques permettent de contenir parfaitement toute émanation de poussière ou de matière résiduelle, ce qui permet de garder le poste de travail propre et sûr.

Sous la station vide sac, une vanne rotative à sas permet le dosage régulier et contrôlé dans le process en aval. Cette vanne rotative est conçue pour fonctionner à un débit de 9 m³/h avec une précision de dosage de 1,31 litre par sac. Les débits volumétriques sont donnés avec un taux de remplissage de 80 %. Ce taux de remplissage peut varier en fonction du comportement des produits et de l'emplacement de la vanne rotative.

Sous la vanne rotative, une trémie tampon positionnée sur des cellules de charge garantit le maintien des quantités requises d'ingrédients mineurs grâce à la fonctionnalité de perte de poids.

D'autres composants sont intégrés dans la trémie tampon : dispositifs de détection par sonde de niveau haut et bas et vibrateurs pneumatiques pour aider à l'écoulement des poudres qui s'écoulent difficilement. Les opérateurs chargent la quantité requise d'ingrédients via la station de vidange des sacs dans la trémie tampon située en dessous (par gravité) et saisissent la recette de lot requise pour ce poste de production. Le programme indique alors aux cellules de charge, à la trémie et à la vanne rotative la quantité de produit à doser dans la ligne de transfert située en dessous. Lorsque la trémie atteint le poids cible, le programme indique à la vanne rotative d'arrêter de distribuer le produit.

Cette composante de l'installation permet à la fois une intervention minimale de l'opérateur, une gestion sûre et ergonomique de la décharge des ingrédients mineurs et le confinement de la poussière et des matières résiduelles.

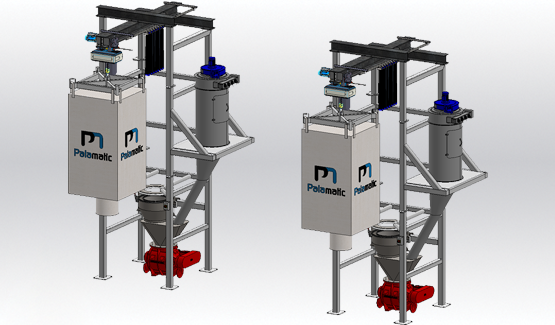

Station de vidange de big bags

Afin de traiter les principaux ingrédients livrés dans les big bags, la station de déchargement de big bags EasyFlow® EF1 constitue un dispositif contrôlé et confiné pour décharger en toute sécurité les poudres et les solides vrac. Cet équipement de vidange de big bag en vrac intègre les fonctions suivantes :

- Un palan électrique avec un dispositif de suspension des big bags pour un levage et un chargement en toute sécurité sur la station.

- Un tube de connexion télescopique qui se fixe à la goulotte de vidange du big bag

- Un plateau de support du big bag

- Une tête de remplissage à double enveloppe pour l'équilibrage de la matière et de l'air.

L'une des caractéristiques les plus importantes de ce modèle est le tube de raccordement télescopique. Il fonctionne grâce à une plaque de serrage qui emprisonne la goulotte du big bag dans la colonne intérieure du tube de remplissage à double enveloppe.

L'opérateur soulève le tube télescopique jusqu'à ce qu'il arrive au niveau de la goulotte. Avant de libérer la goulotte, l'opérateur place celle-ci autour du tube interne et abaisse la bague de serrage sur la tête de remplissage. L'opérateur peut alors délacer la goulotte du big bag en toute sécurité. Les commandes permettent alors au tube de s'abaisser, ce qui provoque l'étirement du fond du big bag et crée ainsi une action d'entonnoir. Cette conception est destinée à faciliter l'extraction de matériaux ayant de mauvaises propriétés d'écoulement.

Des cylindres de massage sont également installés sur cette unité pour faciliter davantage l'écoulement des matériaux hors du big bag. Ces vérins pneumatiques pressent les côtés du big bag pour aider à briser les éventuelles voûtes qui peuvent se former. Une vanne de contrôle est également installée autour du tube de vidange afin d'arrêter le flux de matière. Cela permet aux opérateurs de retirer le big bag sans le vider complètement et de le remplacer par un nouveau.

Une unité indépendante de dépoussiérage est installée directement sur le côté de l'installation afin de réduire au maximum l'encombrement au sol. Elle fonctionne de la même manière que l'unité de dépoussiérage mentionnée précédemment. Un autre avantage supplémentaire de l'utilisation de filtres à poussière indépendants sur chaque station de décharge est d'empêcher la contamination croisée des matériaux entre les lots, car chaque filtre est dédié à un type d'ingrédient.

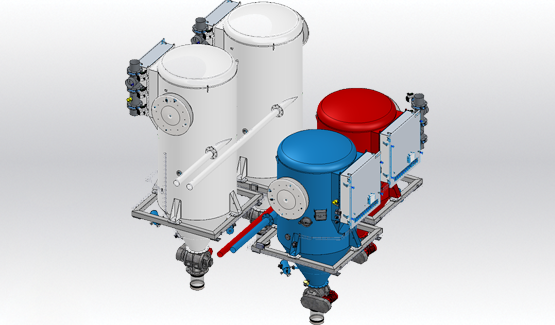

Systèmes de transfert pneumatique

Trois lignes de transport sous vide et une ligne de transport sous pression permettent le transfert des ingrédients majeurs et mineurs à partir de divers points de réception de matières premières. En raison de la nature de ces ingrédients, soit à haute teneur en matières grasses, soit hygroscopiques (ou les deux), un grand soin a été apporté à la préservation de l'intégrité du produit en installant des dispositifs de refroidissement de l'air et des déshumidificateurs à la section d'entrée d'air des lignes de transfert de matériaux.

Des surpresseurs sont utilisés sur chaque ligne. Dans le cas du transfert aspiré, à la fin de chaque ligne après le réservoir de cyclone, et dans le cas de la ligne de transfert poussé, au début.

Des vannes d'aiguillage permettent de connecter et de raccorder les lignes de transport, en particulier dans le cas de la deuxième station de vidange des sacs, qui peut acheminer de petites quantités de lait en poudre écrémé ou de lactosérum vers l'un ou l'autre des récepteurs de poudre désignés.

Des systèmes de détection magnétique en ligne sont également installés le long des tuyauteries de transfert afin d'empêcher les contaminants ferreux de pénétrer dans les processus de mélange de liquides et de poudres en aval. Ils peuvent être facilement retirés pour une inspection et nettoyage.

Des déshumidificateurs maintiennent l'air sec, ce qui est essentiel pour empêcher les matériaux de former des amas collants ou des mottes. Il en va de même pour la double protection offerte par le refroidisseur d'air qui maintient la température de l'air comprimé sous contrôle afin d'éviter d'autres problèmes de flux et de colmatage dans les lignes de transport.

Un émotteur est également installé sur la ligne de transport du sucre, sous le silo de stockage. Un convoyeur à vis extrait le sucre cristal du silo et l'achemine vers un émotteur. L'émotteur aide à désagglomérer les grumeaux qui ont pu se former dans le sucre pendant sa phase de stockage. Cela permet d'augmenter l'efficacité de la ligne et d'éviter tout colmatage.

À l'extrémité de chaque ligne de transport se trouvent les cuves de réception conçues pour séparer la poudre de l'air. Au total, 4 cuves sont installées, la première étant destinée à la collecte des divers ingrédients mineurs et dimensionnée pour une capacité de 1 500 litres pour un débit de 8 tonnes par heure. Les 2e et 3e sont utilisées pour le lait écrémé et le lactosérum, avec une capacité totale de 4 800 litres pour un débit de 8 tonnes par heure. La dernière fait partie de la ligne de transfert sous pression pour le convoyage le sucre et est dimensionnée pour contenir 2 000 litres et offre un taux de convoyage de 9 tonnes par heure.

Le cyclone fonctionne en permettant aux particules de poudre les plus lourdes de tourner en spirale vers le bas et de s'accumuler au fond de la trémie. Lorsque le produit se dépose, l'air s'écoule à travers la cartouche filtrante et sort par l'échappement. Là encore, un autre réservoir d'air comprimé et une temporisation fournissent des souffles réguliers d'air propre (impulsion à jet inversé) pour éliminer toute poussière récupérable des cartouches filtrantes. Des aides à l'écoulement comme des canons à air et des vibrateurs sont installés sur ces unités pour garantir une décharge complète dans le process de mélange an aval.

Contrôles et automatisation

Pour ce projet, le client est équipé d'un panneau à écran tactile avec communication ethernet. Un boîtier de communication ethernet supplémentaire permet une communication externe avec nos services pour un diagnostic à distance. L'automate Pal'Touch®, programmé visuellement, fournit une assistance à la programmation et à l'entretien de l'automate à distance. L'automate programmé visuellement Pal'Touch fournit une gestion complète des fonctions électroniques de l'ensemble du système.