L'un des composants les plus importants de tout processus de manipulation de poudres ou de solides en vrac est l'écluse rotative. De construction simple, mais modifiable pour s'adapter à presque toutes les applications industrielles, le sas rotatif joue un rôle essentiel dans la manutention et le transfert de matériaux.

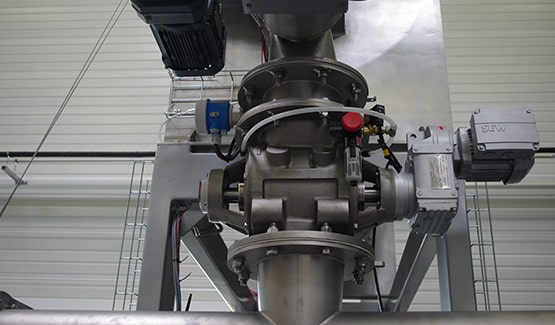

La configuration typique d'une écluse rotative est un boîtier extérieur avec des vannes à sas rotatives soudées ou fusionnées à un arbre d'entraînement central. Les ailettes forment des poches qui permettent au matériau de remplir chaque poche gravitairement depuis le haut de l'entrée. Un moteur à entraînement par chaîne ou à entraînement direct fait tourner l'arbre central, qui présente chaque poche à l'entrée pour le remplissage du matériau, et vide la poudre ou les granulés à la sortie inférieure.

En cas d'utilisation d'un VFD (entraînement à fréquence variable), la vitesse du rotor peut être ajustée, mais la vitesse de la vanne sera limitée à la capacité de remplissage des poches requise. En d'autres termes, plus la vanne tourne vite, moins la capacité de remplissage de chaque sac sera efficace, ce qui se traduit finalement par une diminution de l'efficacité à la vitesse d'alimentation maximale de la vanne.

Dans cet article, nous allons examiner les 3 applications les plus courantes pour lesquelles les écluses rotatives sont utilisées dans les processus industriels.

1. Utilisation en qualité de sas de pression différentielle pour l'alimentation d'un système de transport pneumatique

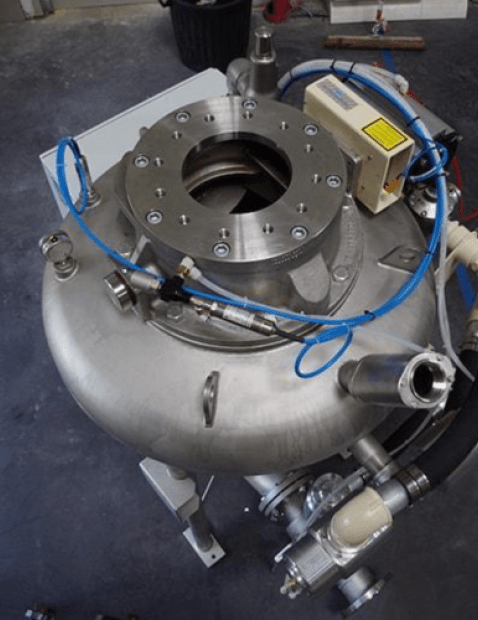

L'utilisation la plus courante d'une vanne rotative est probablement sa capacité à faire entrer en toute sécurité un produit en vrac dans un système de transport sous pression ou sous vide en phase diluée ou dense. Les sas rotatifs sont conçus avec des niveaux de précision extrêmement serrées entre les palettes rotatives et le corps de la vanne, parfois de l'ordre de 0,1 µm à 0,15µm.

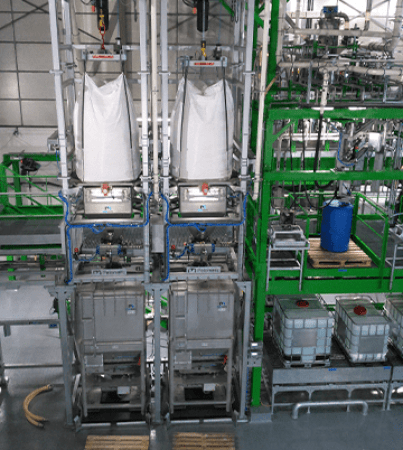

Même si une écluse rotative n'est pas étanche à l'air, elle crée une barrière suffisante pour réduire de manière significative toute pression s'échappant du système de transport situé en dessous. En général, ces écluses sont utilisées sous les silos, les trémies, les conteneurs et les stations de déchargement de big bags en vrac, où la gravité est utilisée pour décharger le produit.

Lorsque la vanne tourne, elle assure l'étanchéité contre la pression différentielle et permet au produit de tomber en toute sécurité dans le flux du process. Cette conception spécifique est appelée "écluse rotative à passage latéral" car l'air de transport est soufflé à travers le flux de chute sous la vanne.

Lorsque la poudre est déchargée de chaque alvéole, elle est remplacée par la pression.

Dès lors que l'écluse tourne à nouveau vers l'entrée pour recevoir davantage de produit, la pression peut s'échapper dans le réservoir de stockage situé au-dessus.

Au fil du temps, cette pression peut s'accumuler et provoquer des problèmes de fonctionnement, voire une défaillance de l'équipement.

Deux méthodes peuvent être utilisées pour résoudre ce problème de remontée de pression :

- La première consiste à placer un évent de dégazage directement sur le côté « retour » du corps rotatif et à le raccorder à un système central de dépoussiérage.

- L'autre méthode consiste à utiliser un filtre à jet d'air inversé directement sur le réservoir de stockage alimentant la vanne. L'une ou l'autre de ces méthodes permet d'éviter la formation d'une contre-pression lorsque l’écluse rotative tourne.

2. Déchargement des fines d'un système de dépoussiérage

Pour qu’un système de dépoussiérage industriel fonctionne correctement, il doit contenir un vide en permanence pour aspirer les particules fines du process en amont. Ne pas isoler l'aspiration entrainerait une perte importante de l'efficacité du système central de dépoussiérage. Lorsque les cartouches filtrantes sont surchargées et obstruées par la poussière, une impulsion d'air à haute pression, réglée sur un mécanisme de temporisation, envoie un choc le long des filtres.

Ce principe s’appelle le décolmatage à contre-courant. Ce souffle d'air fait tomber l'accumulation de poussière sur les filtres dans le cadre d'un entretien régulier et séquentiel. Les particules les plus lourdes tombent des cartouches et s'accumulent au fond du caisson de dépoussiérage.

Il n'y a que deux façons d'extraire la poussière accumulée au fur et à mesure qu'elle tombe des filtres :

- La première consiste à arrêter le système de dépoussiérage pour ouvrir la trémie et décharger les fines dans un récupérateur (big bag, sac, fût…).

- La seconde solution est d’utiliser un sas rotatif pour maintenir le vide et décharger les fines sans avoir à arrêter le système de dépoussiérage. L'utilisation d'une écluse rotative pour décharger les particules fines présente l'avantage de minimiser les temps d'arrêt de votre processus et de réduire le besoin d'intervention de l'opérateur.

Cette méthode de maintien du vide par le biais d'une vanne rotative peut également être utilisée dans les process où le fabricant souhaite récupérer les fines afin de les recycler dans le process en amont.

Vous avez un projet ? Je suis disponible pour vous

conseiller et vous accompagner dans votre étude.

Jean Luc, expert en poudre

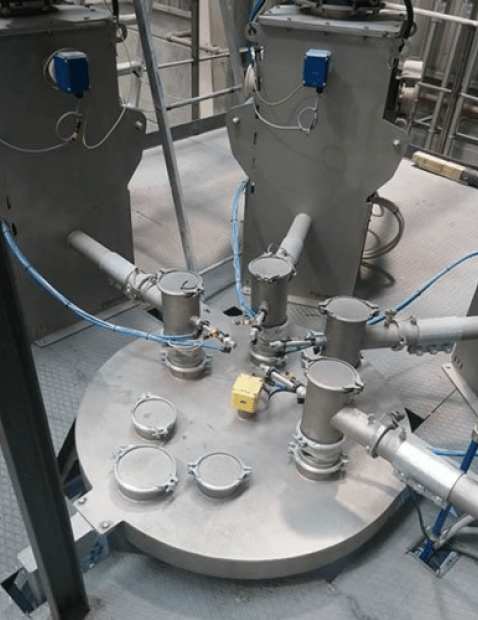

3. Alimentation des équipements de traitement

La plupart des process industriels font appel à des équipements de dosage.

Les fabricants de sucre peuvent vouloir broyer du sucre cristallisé afin de produire du sucre glace.

Les entreprises pharmaceutiques peuvent vouloir mélanger leurs ingrédients actifs et inactifs.

Les entreprises du BTP peuvent vouloir créer plusieurs qualités de poudre de chaux en classant et en tamisant leurs matériaux.

Tous ces process à valeur ajoutée ont une chose en commun : ils ont besoin d'une alimentation contrôlée pour fonctionner correctement. Les broyeurs ont besoin d'un débit régulier afin de broyer efficacement la matière. Les vannes rotatives peuvent servir d'alimentateurs à partir des cuves de stockage et de mélange en amont.

Si on laisse le matériau se déverser entièrement dans un broyeur sans dispositif de contrôle, le broyeur sera inondé et se colmatera.

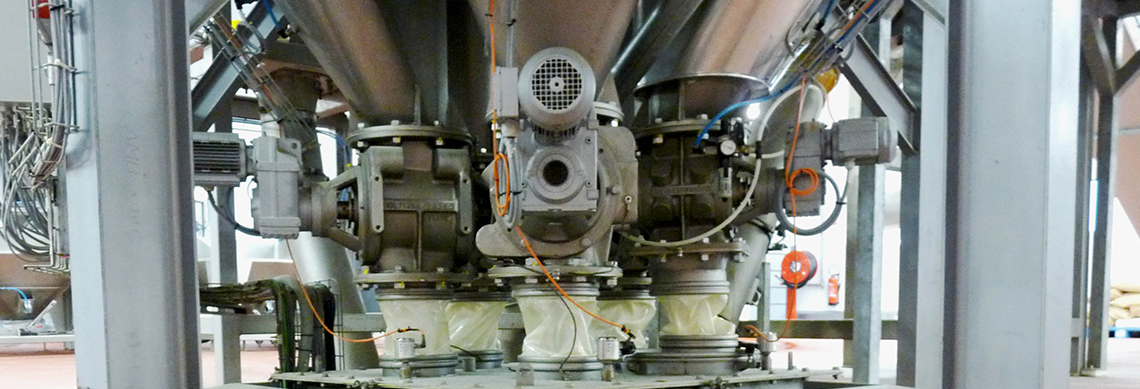

Les écluses rotatives sont particulièrement utiles lors qu'il s'agit de process verticaux. De construction compacte et simple, elles sont parfaitement adaptées aux process à plusieurs niveaux où la poudre est déchargée à partir d'une trémie ou d'un sac en vrac par gravité dans un équipement de criblage et de broyage situé en dessous. Il existe de nombreux moyens de contrôler les flux d'alimentation en matières, mais pour l'écoulement par gravité, l’écluse rotative offre une solution simple et efficace avec un encombrement minimal.

Les écluses rotatives offrent une grande diversité en termes de conception, de modification et de construction. Elles peuvent être utilisées dans presque toutes les applications où des poudres et des matériaux granulaires sont impliqués.

Quelques exemples : matières alimentaires, produits pharmaceutiques, produits chimiques, copeaux de bois, recyclage, etc…

Les modifications peuvent être apportées à la forme et à la taille des compartiments rotatifs ainsi qu'au revêtement intérieur pour traiter des matériaux abrasifs et à haute température.

Afin de déterminer quel type de vanne rotative est le mieux adapté à votre application, contactez l'un de nos experts Palamatic Process.

Ensemble, nous pouvons concevoir et recommander la meilleure vanne pour votre solution de processus.