Les solides secs en vrac sont stockés et expédiés à l'aide d'une multitude d'emballages et de conteneurs. L'une des pratiques les plus courantes consiste à utiliser des sacs de 50 à 75 kg contenant différents matériaux en vrac et poudres. Souvent fabriqués en polyéthylène ou en papier, ils sont faciles à empiler et à désempiler sur des palettes pour le transport en vrac. Cependant, ces sacs de poudres peuvent demander plus de travail car ils nécessitent souvent qu'un opérateur soulève, coupe et déverse manuellement la matière dans un process de production. Plusieurs industries utilisent cette méthode de livraison de poudre, notamment les industries chimique, agroalimentaire et les minéraux, pour n'en citer que quelques-unes. Les stations de déchargement des sacs sont présentes dans de nombreuses installations de production de poudre sèche. Elles créent un endroit où reposer le sac pour que l'opérateur puisse couper et verser le matériau dans le processus en aval.

Les stations de vidange de sacs peuvent être de construction très simple, offrant une grille sur laquelle reposer le sac, une porte à charnière pour l'accès et une trémie avec une bride pour aider à acheminer la poudre vers la production. Cependant, de nombreuses options et caractéristiques existent pour répondre aux demandes spécifiques de certaines lignes de fabrication. Avant d'acheter une station de vidange de sacs, vous devez donc vous poser les questions suivantes.

1. Quel est le risque d'exposition pour l'opérateur et quel niveau de confinement devez-vous prévoir ?

Certaines poudres peuvent être potentiellement dangereuses pour le système respiratoire d'un opérateur ou contenir des substances cancérigènes toxiques. Votre fournisseur d'équipement doit être en mesure de proposer des solutions qui préservent la santé de vos travailleurs.

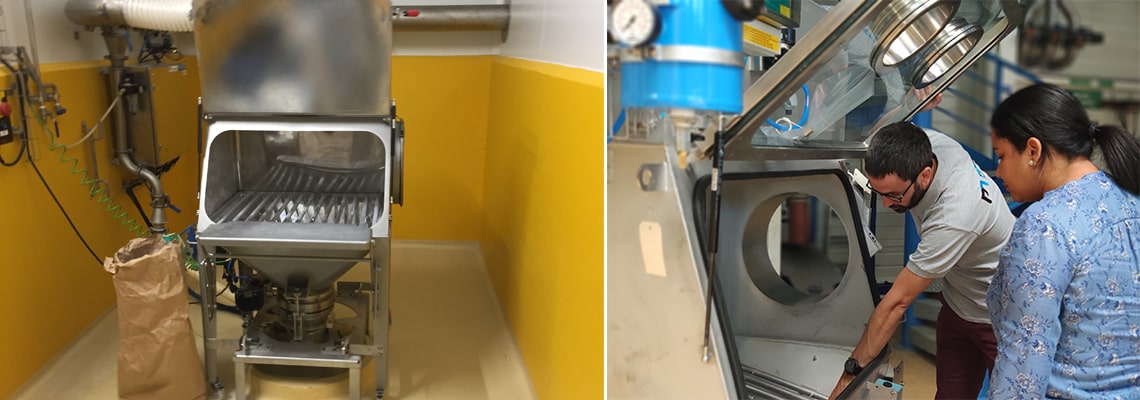

Les conceptions de type boîte à gants peuvent contribuer à maintenir une barrière physique entre l'opération de décharge de la poudre et l'opérateur. Ce type d'installation utilise généralement une alimentation manuelle latérale à rouleaux avec une porte à rabat pour faciliter la mise en place du sac à l'intérieur de la station. Une fois à l'intérieur, l'opérateur peut utiliser des gants en latex ou en nitrile qui sont intégrés dans la fenêtre avant transparente. L'opérateur est donc totalement protégé contre toute exposition tant qu'il a cette barrière pour couper et déverser la poudre.

De nombreuses poudres peuvent avoir une densité apparente très faible, ce qui signifie que les particules peuvent se propager dans l'air beaucoup plus facilement que celles dont la densité apparente est plus élevée. Les plateaux d'ensachage peuvent souvent fournir soit un raccordement à une centrale d'ensachage existante, soit un système complet de filtration de la poussière par jet pulsé intégré à l'unité elle-même. L'intégration d'un filtre à poussière est un élément clé de la conception d'une station de déchargement de sacs de poudre pour qu'elle soit étanche à la poussière en fonctionnement.

Que faites-vous du sac vide une fois que la poudre a été déchargée dans le process de production ? Une pratique courante dans de nombreuses usines de production consiste à simplement jeter les sacs ouverts dans une poubelle et à les écraser physiquement lorsque les déchets de sacs commencent à s'accumuler et à prendre de la place.

Les compacteurs de sacs constituent une méthode sûre et confinée pour se débarrasser des déchets de sacs vides. Les compacteurs peuvent être intégrés directement sur le côté ou à l'arrière d'une station de vidange de sacs ou être proposés comme solution autonome.

2. Votre matériau contient-il des mottes ou présente-t-il de mauvaises propriétés d'écoulement ?

Les sacs qui ont été transportés sur de longues distances sont souvent comprimés lorsqu'ils arrivent à destination. La poudre peut également avoir été exposée à l'humidité. Dans ce cas, les poudres contenues dans les sacs forment souvent des agglomérats mous et/ou durs qui doivent être brisés avant d'être introduits dans votre processus de production.

Une option à envisager est le tamis vibrant (également appelé cribleur vibrant ou tamiseur à plat) qui consiste en un écran à maille circulaire et un moteur vibrant externe. Le moteur peut être réglé pour intensifier la vibration et assurer un bon écoulement de votre poudre à travers les mailles du tamis. Ils peuvent être conçus pour un montage et un démontage rapide pour le nettoyage dans le cadre de processus de production sanitaires et hygiéniques.

Une autre option courante consiste à intégrer un émotteur directement en dessous de la sortie de décharge du plateau d'ensachage. Les émotteurs (également appelés broyeurs de grumeaux ou granulateurs) sont généralement conçus avec un moteur externe, une unité de logement, des dents rotatives et une grille fixe pour la classification de base des agglomérats. Le moyen de broyage rotatif frappe les morceaux de poudres solides contre la grille fixe, ce qui permet aux agglomérats de se briser et de retrouver leur état granulaire naturel.

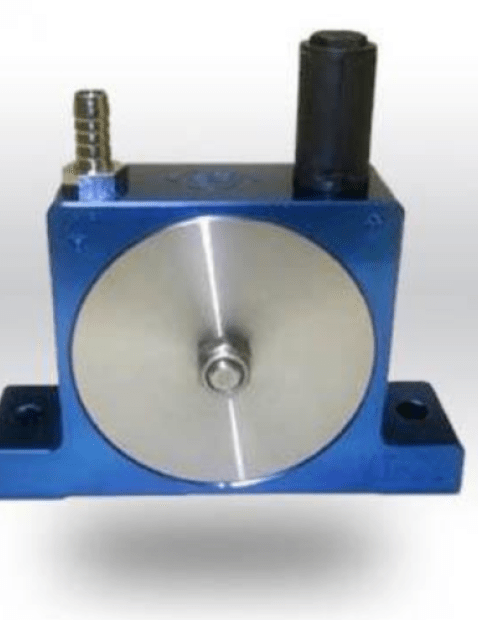

Si votre matériau en poudre est collant, présente des ponts ou a simplement de mauvaises propriétés d'écoulement en général, des dispositifs d'aide à l'écoulement peuvent être montés sur la trémie de décharge de la station de vidange des sacs. Il existe de nombreux types de dispositifs d'aide à l'écoulement, mais les plus connus sont les vibrateurs à turbine pneumatique, les vibrateurs à rouleau pneumatique, les aérateurs de trémie et les dispositifs anti-pontage. Dans la plupart des applications, les aides à l'écoulement vibrantes montées à l'extérieur sont utilisées pour secouer le produit à la surface de la trémie et faciliter la vidange des solides en vrac dans le processus en aval.

Vous avez un projet ? Je suis disponible pour vous

conseiller et vous accompagner dans votre étude.

Erwan, expert poudre

3. Quels sont vos objectifs de production ?

Combien de sacs de 50 kg devez-vous décharger par heure (ou par minute) de production ? Quel est le niveau d'automatisation dont vous avez besoin pour votre processus de production ? Que se passe-t-il si vous devez décharger vos matériaux à un rythme de 6 sacs par minute ?

Un opérateur avec un seul support de déchargement de sacs ne sera pas capable d'atteindre un tel taux de production. De nombreuses usines de production peuvent opter pour des postes de déchargement de six sacs avec six opérateurs pour ces postes.

D'autres alternatives comme les dessacheuses semi-automatiques (Ergotip®, SAS) ou entièrement automatisées (Minislit®, Varislit®, Rotaslit®) existent. Les fournisseurs d'équipements peuvent proposer différents degrés d'automatisation pour aider un opérateur à décharger des sacs de poudres en vrac.

Certains plateaux de déchargement de sacs semi-automatiques peuvent offrir un dispositif de serrage pour maintenir le sac en place pendant qu'une lame pneumatique perfore le fond du sac. Des bras de pliage à actionnement pneumatique peuvent ensuite plier le sac en deux pour faciliter le déchargement du contenu du sac.

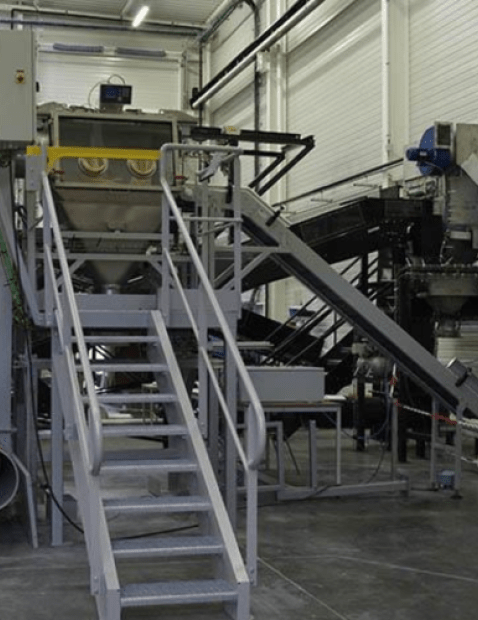

Les versions entièrement automatisées peuvent inclure un convoyeur à bande ou un convoyeur à rouleaux pour alimenter les sacs dans une chambre de découpe. Une fois le sac dans la chambre, des capteurs détectent le sac et actionnent un dispositif de coupe (par exemple une scie à ruban) pour ouvrir partiellement le sac. Le sac est retourné, déversant son contenu, puis acheminé vers un compacteur de sacs intégré pour l'élimination automatique des déchets, le confinement et le compactage en vue de la réduction du volume. Des bras de dépalettisation robotisés peuvent également être utilisés pour aider à charger les sacs de poudre sur le convoyeur à bande motorisé, pour une automatisation complète sans intervention de l'opérateur.

Selon le type de poudre et de sac, de nombreux systèmes d'ouverture automatique des sacs peuvent atteindre des taux de 6 à 8 sacs par minute et par station.

4. Quelles autres options doivent être envisagées ?

Les équipements de levage de sacs sous vide sont un autre dispositif de soutien qui aidera les opérateurs à réduire les efforts répétitifs liés au soulèvement de lourds sacs de poudre. Également appelés manipulateurs de sacs, ils fonctionnent sur le principe de l'aspiration qui maintient le sac en place sur le pied de scellage de l'équipement. En augmentant ou en diminuant la quantité d'aspiration, l'opérateur peut soulever et abaisser le sac avec un effort minimal. Les élévateurs à vide sont souvent composés d'une pompe à vide, de tuyaux réglables, de poignées de levage et d'abaissement et d'une potence montée au sol ou sur un mur qui peut pivoter sur son axe. De plus, ces palonniers à ventouses sont souvent adaptables à différents types de conteneurs grâce à un changement rapide de la botte d'aspiration (c'est-à-dire des fûts, des seaux, des boîtes, des balles de caoutchouc, des palettes, etc.)

Que faire si vous devez transférer le produit en vrac vers une trémie ou un équipement de mélange en aval ? Les convoyeurs à vis sont couramment utilisés à la sortie du dispositif de déchargement de sacs pour déplacer le matériau déchargé vers l'étape suivante de votre processus. Des vannes rotatives et des systèmes de transport pneumatique peuvent également être intégrés à l'extrémité de sortie de la station de déversement des sacs.

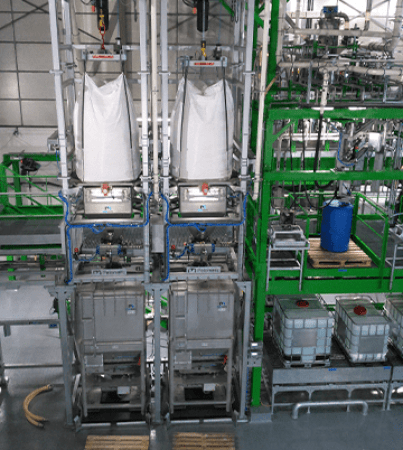

Que se passe-t-il si votre processus nécessite le déchargement de sacs en vrac pour les principaux ingrédients (comme le sucre et le sel) et de sacs de 50 kg pour les ingrédients secondaires ? Les fournisseurs d'équipements peuvent intégrer une station combinée de déchargement de sacs en vrac et de sacs en une seule unité. Le sac en vrac peut être suspendu au-dessus du plateau de support sur lequel il repose tandis qu'un opérateur peut accéder à la boîte de déliaison qui sert également de plateau de déchargement des sacs. Il s’agit de deux méthodes de déchargement dans un seul flux de produits.

Contactez l'un de nos experts dès aujourd'hui pour obtenir de l'aide sur les solutions de manutention de sacs dont vous avez besoin et/ou pour demander un devis.