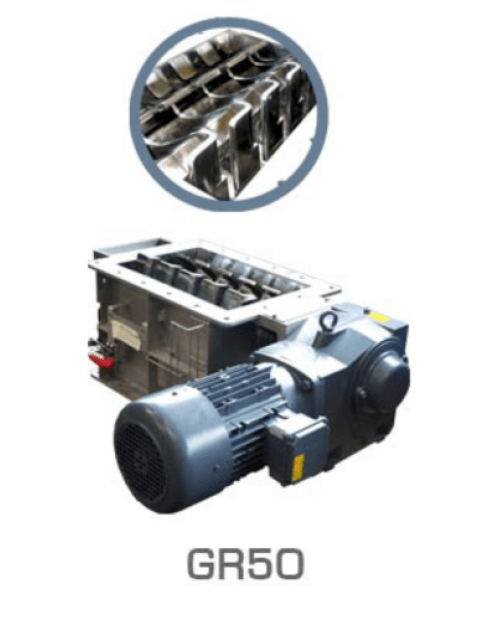

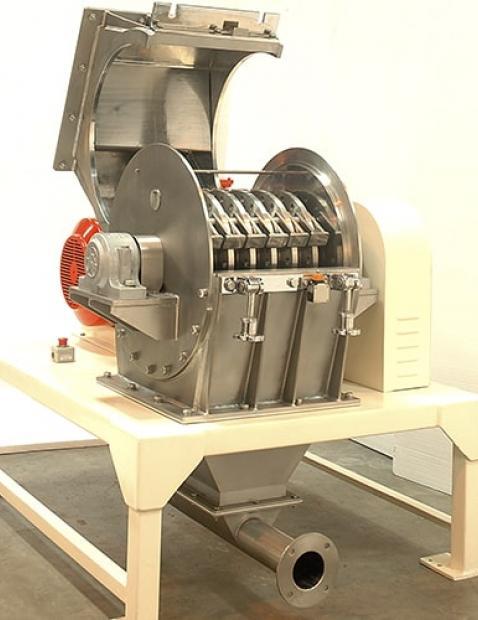

Les émotteurs industiels (également appelés concasseurs ou granulateurs) sont couramment utilisés dans l'industrie des poudres et des matériaux en vrac pour améliorer les caractéristiques d'écoulement des matériaux secs. L'émotteur est généralement constitué d'un boîtier carré ou rectangulaire avec un entraînement externe et des lames / couteaux internes fixés à des arbres. Les lames sont entourées d'une grille fixe qui permet de briser les gros morceaux de matériau contre les mécanismes rotatifs.

Le fonctionnement de l'émotteur offre un haut niveau de rotation et un faible nombre de tours/minute afin de briser efficacement les plus gros agglomérats pour les manipuler en aval. La grille fixe offre un moyen de séparation de base pour la classification des poudres, permettant aux particules fluides de passer à travers la machine tout en retenant les mottes pour une décomposition ultérieure. Explorons les applications courantes des émotteurs.

1. Désagglomération après un stockage ou un transport prolongé des matériaux

Souvent, les matériaux secs en vrac peuvent se tasser pendant leur stockage. Les exemples courants où cela se produit sont les big bags, les camions, les silos, les IBC et les conteneurs de stockage. Lorsque le matériau est stocké, la ségrégation et la densification des particules a lieu naturellement, les matériaux les plus fins se retrouvant au fond et les grosses particules restant à la surface. Ce processus provoque l'effondrement des poches d'air entre les particules et, avec le temps, des grumeaux de compression se forment.

De plus, les conteneurs ou autres moyens de stockage peuvent être exposés à des niveaux élevés d'humidité ou éventuellement à de la moisissure. L'exposition à l'humidité peut également favoriser l’apparition d'agglomérats solides qui demandent plus d'énergie pour être séparés.

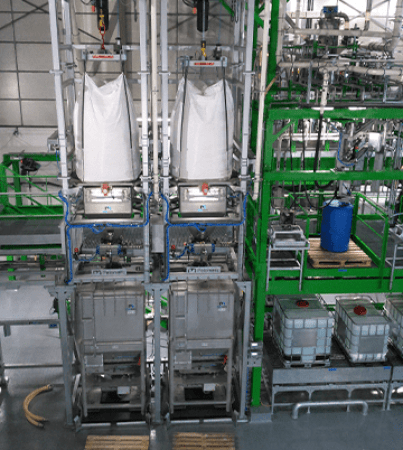

C'est pourquoi, de nombreux fabricants installent des émotteurs directement sous leurs silos et leurs stations de vidange de big bags pour aider à conditionner le matériau et à briser les mottes. Les processus de fabrication du sucre s'appuient souvent sur ce type d'équipement de conditionnement pour aider à briser les particules du matériau les plus difficiles et les ramener à leur état granulaire. Les émotteurs sont également utilisés couramment sous une station de vidange de sacs. Lorsque des sacs de 50 kg sont palettisés et transportés vers une autre installation, cela laisse suffisamment de temps à certaines poudres de se compacter. Les opérateurs peuvent simplement déverser le contenu du sac dans la station de vidage des sacs et l'émotteur conditionnera le matériau pour le processus en aval.

2. Préparation du transport et du convoyage de votre matière

Si le matériau a tendance à s'agglomérer pendant le stockage, il est logique que le transport du produit d’un point A à un point B soit difficile et peu productif. Si votre usine dispose d’un système de transport pneumatique, qu'il s'agisse du transport en phase dense ou en phase diluée, sous pression ou sous vide, vous perdrez en efficacité dans votre ligne de transport ou vous risquez d’avoir un blocage total dans la tuyauterie si vous n’installez pas en amont un système d’émottage.

Afin de pouvoir acheminer le produit en utilisant le transport sous pression ou le transport sous vide, votre matière a besoin d’un bon rapport air/particules (en fonction du type de transport et de la densité apparente de la poudre). La présence d’agglomérats interrompt le mélange du rapport air/poudre et peut donc entraîner une réduction spectaculaire de vos débits. Même les systèmes de transfert mécanique (convoyeurs à vis, convoyeurs à bande, convoyeurs vibrants, etc.) ont besoin d'un matériau présentant des propriétés d'écoulement décentes et une distribution granulométrique relativement homogène. Souvent, des sas rotatifs sont utilisés pour aider à mesurer l'alimentation en poudre à un taux constant dans les lignes de transport pneumatique. L'introduction de gros blocs durs dans un sas rotatif peut entraîner une défaillance de l'équipement.

Vous avez un projet ? Je suis disponible pour vous

conseiller et vous accompagner dans votre étude.

Benjamin, expert en broyage de poudre

Tout type d'équipement destiné à l'alimentation et au transport de matériaux en vrac nécessite une poudre sèche conditionnée. Les doseurs à vis, les doseurs vibrants, les vannes rotatives... tous ont besoin d'une poudre exempte de mottes. Les équipements de dosage de poudre sont les mieux adaptés pour un pesage et un dosage précis des poudres. Cet équipement est souvent utilisé dans le conditionnement commercial pour les utilisateurs finaux. Par conséquent, un dosage précis en poids ou en volume est indispensable. Le dosage d'agglomérats de matériau entraîne un manque d'efficacité dans les performances de l'équipement d'alimentation. Si la poudre n'a pas un débit constant, un surdosage ou un sous-dosage peuvent se produire en raison de la présence de grumeaux qui faussent la précision du poids à doser. Encore une fois, le concassage de votre matériau sera bénéfique à presque toutes les étapes de votre processus de production.

3. Nécessité d’un pré-concassage pour un process à haute valeur ajoutée

Les équipements de tamisage constituent une étape importante du contrôle de la qualité de votre production. Prenons l'exemple du sel, qui, lorsqu'il est exposé à l'humidité, peut former un amas semblable à de la brique. L'introduire dans un tamiseur peut endommager les mailles du tamis voire le tamis dans son ensemble lui-même. Il en va de même pour le sucre cristallisé et certains produits chimiques en poudre.

Les tamiseurs ont plusieurs fonctions : ils permettent d'éliminer les particules surdimensionnées de l'extrémité supérieure de la courbe de distribution, de contrôler la ligne de production à la recherche de corps étrangers (contrôle de la qualité) et de dépoussiérer les particules plus fines de l'extrémité inférieure de la courbe. Ce qu'ils ne peuvent pas traiter (généralement), ce sont les agglomérats plus gros qui ne peuvent pas être séparés facilement.

Le même principe s'applique aux équipements de broyage et de mélange. Si vous introduisez de la poudre dans un broyeur pour réduire les particules et ajouter de la valeur, le broyeur perdra de son efficacité si la poudre n'est pas de nature uniforme. De plus, le broyeur consommera plus d'énergie au fil du temps, car il sera surchargé de travail pour briser des mottes plus grosses pour lesquelles il n'a peut-être pas été conçu à l'origine (ce qui entraînera une usure inutile de l'équipement, voire une panne).

Essayer de mélanger des poudres agglomérées ne donne jamais de bons résultats non plus. Les mélanges d'épices et les préparations alimentaires instantanées en sont un autre exemple. Si vous essayez de mélanger des poudres qui contiennent des grumeaux, vous obtiendrez des mélanges de saveurs incohérentes. Cela peut nuire aux ventes de produits destinés directement aux consommateurs (mélanges de crêpes, sauces sèches, recettes de pâtisserie instantanée, etc.)

Le conditionnement, la désagglomération, le pré-broyage, etc. de la poudre sont donc des éléments essentiels de tout processus de production de haut niveau. S’assurer d’avoir une matière homogène avec des propriétés d’écoulement facile est primordial pour obtenir une meilleure performance de l'équipement, des résultats cohérents et un niveau de productivité élevé.

Contactez l'un de nos experts pour obtenir de l'aide sur les solutions de manutention des poudres et pour demander un devis.