Les objectifs du client

Dans le cadre de l’optimisation de son processus de production, un fabricant d’ingrédients alimentaires à base de légumes a souhaité moderniser et automatiser la ligne de conditionnement de ses produits finis issus d’une tour d’atomisation.

L'objectif principal était de garantir une continuité de flux entre la production de poudres (type champignon, betterave, poivron, tomate) et leur conditionnement tout en respectant les plus hauts standards d’hygiène industrielle.

Le client cherchait à :

- Mettre en ligne directement la sortie de la tour d’atomisation vers un mélangeur conique pour homogénéiser les poudres sans rupture de flux.

- Garantir une manutention hygiénique et confinée pour éviter toute contamination croisée et répondre aux exigences alimentaires strictes.

- Optimiser l’ergonomie du poste de conditionnement, notamment en limitant la manutention manuelle et en réduisant les risques de TMS pour les opérateurs.

- Assurer une désaération contrôlée des produits en poudre lors du remplissage des sacs afin d’améliorer la compacité et la stabilité des sacs de 25 kg.

- Intégrer un système de contrôle qualité rigoureux avec trieuse pondérale et détecteur de métaux pour garantir la conformité des produits emballés.

- Permettre un nettoyage en place rapide et automatisé (NEP/SESSAD) sur l’ensemble des équipements critiques afin de minimiser les temps de changement de production tout en assurant l’absence de contamination.

Ce projet devait permettre d'augmenter la productivité, d'améliorer la qualité du conditionnement, et de garantir une parfaite traçabilité des opérations dans un environnement de production 24h/24.

La solution proposée

Pour répondre aux exigences de continuité, d'hygiène et d'efficacité du client, Palamatic Process a conçu une solution complète intégrant plusieurs équipements spécifiques :

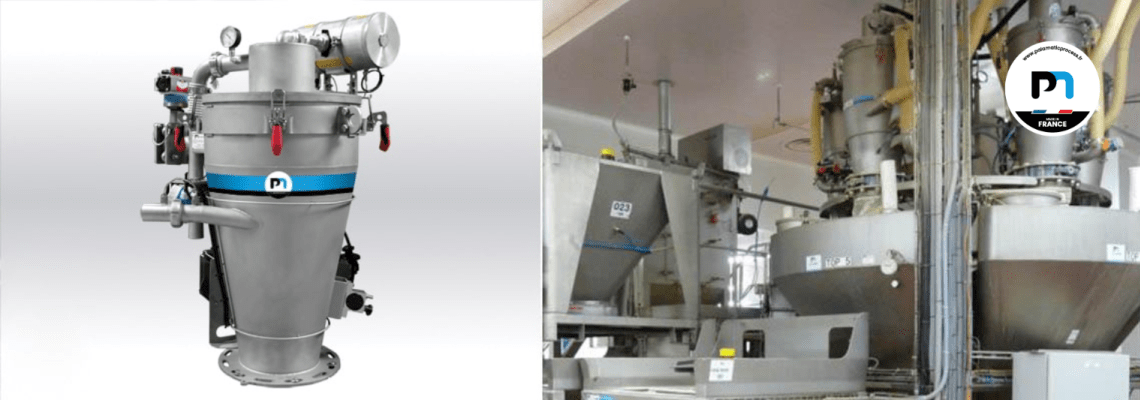

Transfert pneumatique aspiré : Un système VFlow® modèle VF01 a été mis en œuvre pour assurer le convoyage doux des poudres issues de la tour d'atomisation vers le mélangeur conique à vis rotative.

- Débit nominal : 150 kg/h pour une densité produit de 0,5.

- Matériaux : Corps de cyclone en inox 304L avec finition hygiénique (soudure sous argon, passivation).

- Confinement total : Cyclone d'aspiration équipé d'un filtre polyester avec revêtement PTFE (taux de rejet <1% pour particules <1 µm).

- Nettoyage en place : Intégration d'un système de lavage NEP permettant l'aspiration de l'eau de rinçage et le séchage de la ligne avec soufflage d’air chaud filtré.

Mélangeur conique à vis rotative : Les poudres sont homogénéisées par un mélangeur conique garantissant une qualité de mélange élevée et une vidange complète :

- Capacité adaptée aux batches de production en continu.

- Conception hygiénique : surfaces lisses, absence de zones de rétention, buses de lavage intégrées pour NEP.

Vis souple de transfert : Après le mélange, une vis flexible assure l'acheminement des poudres jusqu'à la conditionneuse.

- Matériau : Inox 304L, manchette souple alimentaire, démontage rapide pour nettoyage.

Station de conditionnement hygiénique HALPAQ : Le conditionnement est réalisé dans des sacs papier multicouche de 25 kg :

- Remplissage bottom-up avec montée progressive du sac, limitant la hauteur de chute produit pour réduire l’émission de poussières.

- Plateau vibrant intégré pour densification des poudres.

- Système de désaération par canne aspirante avec pompe à vide, permettant une extraction optimale de l’air résiduel.

Module d'étanchéité et de nettoyage en place : La HALPAQ intègre :

- Buses de lavage NEP pour lavage et séchage automatisés.

- Cycle complet NEP/SESSAD réalisable en moins d’une demi-journée, minimisant les arrêts de production.

Contrôle qualité en ligne

- Checkweigher (trieuse pondérale) : contrôle précis du poids de chaque sac.

- Détecteur de métaux en portique installé sur le convoyeur pour garantir l'absence de contaminants métalliques.

Automatisation et pilotage

- Pilotage par écran tactile PalTouch®, automatisation de toutes les phases de transfert, mélange, conditionnement et nettoyage.

- Communication Ethernet pour intégration aux systèmes MES/ERP du client.

Les équipements industriels composant l'installation avec les avantages de la solution Palamatic Process

1. Transfert pneumatique VFlow® VF01

Débit : 150 kg/h.

Caractéristiques techniques : cyclone en inox 304L, capacité de 7,5 litres par cycle, filtre polyester haute performance avec revêtement PTFE.

Avantages :

- Confinement total du produit lors du transfert.

- Purge de la ligne assurée pour éviter tout mélange de lots.

- Système de nettoyage en place (NEP) intégré avec fonction séchage rapide via soufflage d'air chaud.

- Conception optimisée pour limiter l’usure et garantir une absence de contamination croisée.

2. Mélangeur conique à vis rotative

Conception hygiénique : surfaces polies, absence de zones mortes.

Équipement : buses NEP intégrées pour lavage interne automatisé.

Avantages :

- Homogénéisation efficace de batches alimentaires.

- Nettoyage rapide et complet sans démontage.

- Protection contre la contamination entre différents produits.

3. Vis de transfert flexible

Matériaux : Tube souple alimentaire renforcé, spiralé inox.

Avantages :

- Transport continu et respectueux des poudres sensibles.

- Démontage rapide pour les phases de NEP externes.

- Entretien facilité avec pièces accessibles.

4. Station de conditionnement HALPAQ

Caractéristiques techniques :

- Remplissage bottom-up par tube de remplissage double enveloppe DN250.

- Plateau vibrant pour densification.

- Désaération par canne aspirante reliée à une pompe à vide.

- Soudure simple des sacs multicouches pour assurer l'étanchéité.

Avantages :

- Remplissage hygiénique sans dégagement de poussières.

- Optimisation du volume de remplissage (réduction des coûts logistiques).

- Système NEP intégré assurant un nettoyage rapide et fiable, compatible production 24/24.

5. Checkweigher et détecteur de métaux

Caractéristiques techniques :

- Trieuse pondérale haute précision pour le contrôle de conformité poids.

- Détecteur de métaux tunnel sur convoyeur.

Avantages :

- Conformité réglementaire avec les normes alimentaires internationales.

- Sécurisation totale de la qualité produit.

- Traçabilité et enregistrement des contrôles.

6. Automatisation via PalTouch®

Caractéristiques techniques :

- Écran tactile Magélis en inox IP65.

- Automate Schneider M340 avec communication Ethernet.

Avantages :

- Pilotage centralisé de l'ensemble de l'installation.

- Simplification des changements de production.

- Archivage et traçabilité des paramètres critiques (NEP, poids, production).