Poudres traitées : sucre pour boissons gazeuses

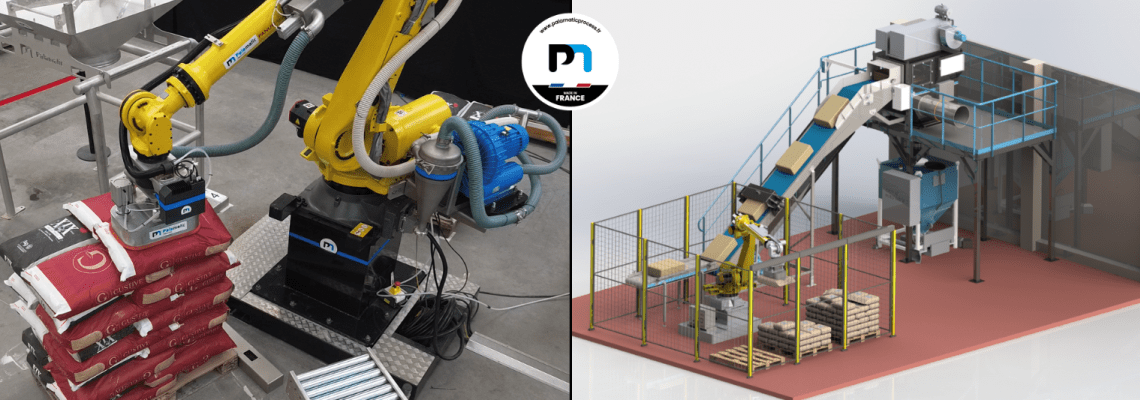

Ligne robotisée pour alimentation d'une dessacheuse - Sackbot® 200 M-3

Objectifs du client

Le client, un industriel de l’agroalimentaire spécialisé dans la production de boissons gazeuses à base de cola, réceptionne le sucre en sacs palettisés dans des conteneurs maritimes. L’objectif principal était de moderniser et automatiser l’ensemble de la ligne de déconditionnement et de transfert du sucre vers la zone de dissolution, afin d’augmenter la cadence, réduire la pénibilité des opérations manuelles et améliorer la sécurité alimentaire.

Déjà équipé depuis 2008 d’un vide-sacs automatique MINISLIT pour l’ouverture et la vidange des sacs de sucre, le client souhaitait profiter des avancées technologiques récentes, notamment en vision industrielle et en robotique, pour fiabiliser son process.

L’installation devait par ailleurs tenir compte des contraintes géographiques spécifiques liées à une implantation insulaire :

- logistique d’approvisionnement,

- variation de température et hygrométrie,

- limitation des interventions de maintenance lourdes.

La solution proposée

Pour répondre à l’objectif d’automatisation complète de la ligne de vidange de sacs de sucre, Palamatic Process a proposé une solution intégrée autour de trois équipements principaux :

- un robot de dépalettisation avec vision 3D,

- un vide-sacs automatique MINISLIT® 3000,

- un système de transfert pneumatique phase dense vers silos tampons.

Le cœur de l’installation repose sur le système de dépalettisation robotisée Sackbot® 200-M3, équipé d’un module de vision 3D. Ce robot est capable d’identifier la position des sacs, quelle que soit leur orientation ou la configuration de la palette. Il permet également de les saisir avec une pince spécialement adaptée au poids et à la texture du sac de sucre. Cet équipement robotisé gère l’évacuation automatique des palettes vides et des intercalaires cartons, optimisant l’autonomie du système.

Les sacs sont ensuite transférés en continu vers le vide-sacs automatique MINISLIT® 3000, dimensionné pour une cadence de 6 sacs/minute. Ce modèle garantit l’ouverture et la vidange propre des sacs sans intervention humaine, tout en limitant les émissions de poussières. Il est équipé d’un système de dépoussiérage intégré et d’un crible de sécurité inox pour éliminer tout corps étranger avant transfert.

Le sucre tamisé est ensuite transféré automatiquement par transport pneumatique en phase dense jusqu’aux silos intermédiaires. Cette technologie, choisie pour sa faible consommation d’air et sa capacité à préserver l’intégrité des particules, assure un débit moyen de 4,5 t/h sur une distance d’environ 35 mètres. Le système intègre des capteurs de niveau pour le pilotage automatique du chargement des silos.

L’ensemble de la ligne fonctionne en cycle fermé, piloté par un automate industriel et une interface HMI locale avec supervision déportée. La conception répond aux normes ATEX zone 22 (hors robot), compte tenu de la nature potentiellement explosive de la poussière de sucre.

Équipements industriels composant l’installation avec les avantages de la solution Palamatic Process

1. Robot de dépalettisation Sackbot® 200-M3 avec vision 3D

Palamatic Process intègre le robot de dépalettisation Sackbot® 200-M3 avec vision 3D pour automatiser la vidange de sacs. Cette solution garantit rapidité, précision et sécurité tout en réduisant la pénibilité des opérations manuelles. Associée au vide-sacs automatique et au transfert pneumatique, elle offre une ligne performante, hygiénique et entièrement robotisée.

- Dépalettisation automatique des sacs par préhenseur à griffes articulées.

- Vision 3D embarquée pour localisation précise des sacs et lecture de leur géométrie.

- Préhension possible sur des palettes mixtes ou partiellement vides.

- Vitesse : jusqu’à 8 à 10 sacs/minute selon le format.

- Fonction intégrée de gestion des palettes vides et intercalaires.

- Autonomie optimisée pour fonctionnement en îlot isolé.

2. Vide-sacs automatique MINISLIT® 3000

Le vide-sacs automatique MINISLIT® 3000 assure l’ouverture, la découpe et la vidange des sacs sans intervention humaine. Avec une cadence allant jusqu’à 15 sacs/minute, il garantit un process propre grâce à son système de criblage inox et de dépoussiérage intégré. Compact et sécurisé, il s’intègre facilement dans les lignes automatisées pour une productivité maximale.

- Ouverture, découpe et vidange des sacs sans intervention humaine.

- Cadence nominale : jusqu’à 15 sacs/minute.

- Système de criblage intégré : maille inox 2 mm pour élimination des corps étrangers.

- Dépoussiérage intégré : filtration centralisée pour atmosphère propre.

- Enceinte étanche avec accès sécurisé pour maintenance.

- Automate Siemens S7 + IHM tactile.

3. Transfert pneumatique phase dense VFlow®

Le transfert pneumatique phase dense VFlow® est spécialement conçu pour le transport des poudres sensibles comme le sucre cristallisé. Il assure un débit de 4,5 t/h sur 35 m de distance avec une faible consommation d’air comprimé. Sa tuyauterie inox et son cyclofiltre à décolmatage automatique garantissent un process fiable, hygiénique et économe en énergie.

- Technologie de transport adaptée aux poudres sensibles (sucre cristallisé).

- Débit : 4,5 t/h pour une distance de 35 m.

- Faible consommation d’air comprimé (~0,7 m³/min).

- Tuyauterie inox Ø100 mm.

- Cyclofiltre en ligne avec décolmatage automatique.

4. Silos intermédiaires de stockage tampon

Les silos tampons de stockage intermédiaire (2 x 3 m³) assurent une alimentation continue et automatisée de la ligne de dissolution grâce à leurs capteurs de niveau. Leur fond incliné favorise l’écoulement gravitaire tandis que les trappes de visite et vannes papillon facilitent le nettoyage. Conçus en inox brossé hygiénique, ils garantissent sécurité, fiabilité et propreté du process.

- Capacité : 2 x 3 m³.

- Capteurs de niveau haut/bas pour automatisation du cycle de remplissage.

- Fond incliné pour écoulement gravitaire vers ligne de dissolution.

- Trappes de visite et vannes papillon de vidange manuelle pour nettoyage.

- Conception hygiénique tout inox brossé intérieur/extérieur.

5. Automatisme & supervision

- Interface HMI pour le pilotage global de la ligne.

- Recettes produits programmables.

- Traçabilité des cycles (heure, lot, nombre de sacs).

- Diagnostic maintenance à distance.

Avantages de la solution Palamatic Process

La solution développée par Palamatic Process offre bien plus qu’une simple automatisation : elle combine performance, sécurité et hygiène pour optimiser l’ensemble du process de vidange de sacs. Grâce à l’intégration du robot Sackbot® 200-M3 et des équipements associés, l’installation garantit un fonctionnement fiable, conforme aux normes ATEX et pensé pour réduire la pénibilité tout en maximisant la productivité.

Avec une ligne 100 % automatisée, conforme ATEX et conçue pour garantir hygiène, sécurité et performance, Palamatic Process transforme les contraintes de la vidange de sacs en véritable levier de productivité et de compétitivité :

- Automatisation complète de la ligne de vidange, du déchargement à l’alimentation process

- Hygiène garantie : tous les points de contact sont conçus pour limiter la contamination croisée les erreurs de chargements

- Conformité ATEX pour un fonctionnement en toute sécurité en zone poussiéreuse

- Réduction de la pénibilité pour les opérateurs grâce à la suppression de la manutention manuelle

- Gain de productivité par augmentation du débit et réduction des arrêts

- Retour d’expérience client intégré : évolution naturelle d’une ligne de dessachage semi-automatique MINISLIT vers une ligne « full » robotisée