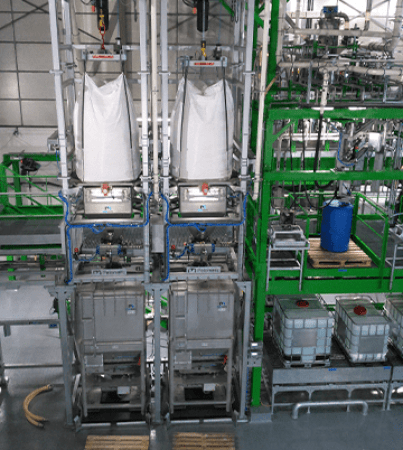

Le conditionnement des poudres dans les sacs, les big bags, les fûts, les silos et les trémies peut entraîner une prise en masse de la poudre. En effet, sous l'effet de la force de compression générée par le stockage, certaines poudres ont une forte tendance au tassement.

Plus la poudre est sensible au tassement et à la désaération, plus le risque de créer des mottes de produit est fort.

Plusieurs solutions existent pour éviter la prise en masse de vos ingrédients.

1. Prise en masse par compression

Avant d'avoir à casser la prise en masse de vos poudres, vous pouvez intégrer dans vos trémies de stockage des solutions permettant d'éviter le tassement. Le tassement de vos poudres est, dans la majorité des cas, dû à la désaération de la poudre. L'air emprisonné entre les particules est, au fil du temps, évacué par l'effet de compression et de ségrégation. Les particules plus fines viennent descendre dans la partie basse des silos et ainsi combler le vide d'air. La poudre se trouve donc compactée et sa coulabilité devient extrêmement faible. Ainsi, pour les poudres dont la répartition granulométrique est large, le stockage dans des trémies adaptées est essentiel. Certaines prises en masse peuvent être causées par d'autres facteurs comme des variations thermiques, des variations de taux d'humidité…

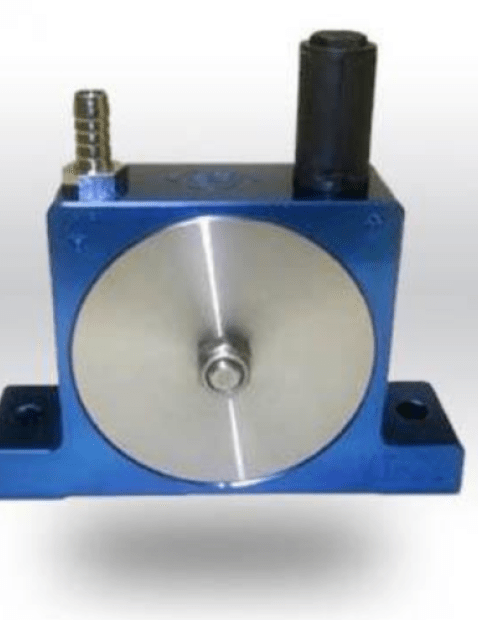

Pour éviter les tassements des poudres causés par compression, des solutions d'aération existent. Palamatic propose des solutions de fluidisation par buses, plaques ou double paroi. La mise en place de ces options dans vos trémies de stockage assure une injection programmée d'air dans les parties basses. L'air injecté peut être un air process avec les caractéristiques nécessaires : gaz neutre, humidité zéro, température, filtration HEPA... Reportez-vous à nos pages dédiées aux vibrofluidiseurs pour sélectionner le modèle compatible avec votre silo ou contactez nos équipes pour obtenir des conseils personnalisés.

Avant de vibrer, aérer, chauffer, fluidiser, percuter ou encore agiter vos trémies et silos, contactez nos experts en manutention des poudres pour définir la solution avec votre problématique de compactage.

Vous recherchez une solution pour éviter le tassement

de votre poudre ? Je suis disponible pour vous accompagner.

Benjamin, expert poudre

2. Prise en masse causée par les variations de température

Pour les prises en masse engendrées par des variations thermiques, des solutions de calorifugeage et de chauffe des trémies sont proposées par Palamatic.

Des cuves double enveloppe chauffées par serpentin ou par fluide caloporteur peuvent apporter la solution. Inversement, lorsque la poudre conditionnée sort du process de fabrication à une température élevée, il est important et nécessaire "d'accompagner" la baisse en température du produit. Le meilleur exemple sont les sorties de tour d'atomisation qui intègrent des lits fluidisés.

L’alternative aux lits vibrants fluidisés est l'agitation des trémies par une pâle de battage. La trémie agitée permet de garder le produit en mouvement pendant sa "redescente" en température permettant ainsi d'évacuer librement les calories et l'humidité dégagée. Cette technologie de trémie de battage est particulièrement utilisée dans les process de broyage de sucre. Des solutions de dévoûtage sont également développées par Palamatic.

Afin d’éviter tout problème d’écoulement de votre matière, des tests en amont peuvent être réalisés au sein de notre laboratoire des poudres pour étudier sa granulométrie. Palamatic Process dispose également d’une station d’essais où des tests en grandeur nature peuvent être réalisés avec votre poudre sur nos équipements.