Dans le secteur des matériaux de construction, un fabricant doit prendre en compte toute la diversité des poudres qui seront traitées. Certaines poudres minérales n'ont aucun problème d'abrasivité, tandis que d'autres provoqueront une usure plus rapide de votre équipement de manutention. Des poudres telles que le ciment Portland, les cendres volantes ou encore le sulfate de calcium dihydraté sont abrasives et usent rapidement les équipements dédiés au convoyage par exemple. C'est pourquoi, certains facteurs nécessitent une attention particulière (pièces mobiles, composants subissant une friction au cours du processus de production...).

1. Décharger les big bags et sacs de façon automatique et confinée

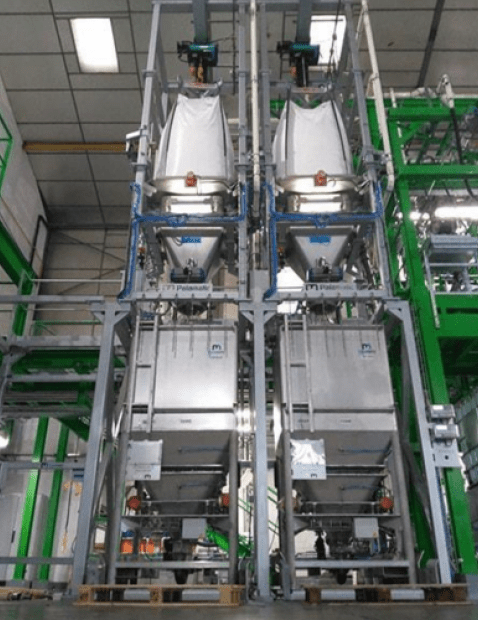

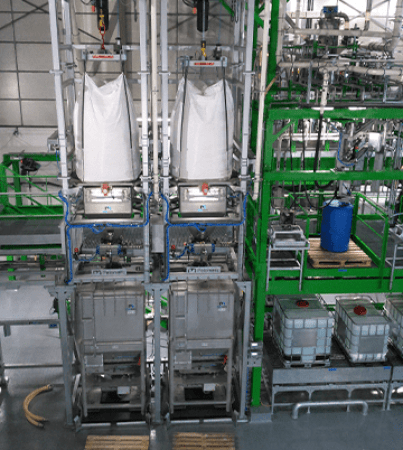

Ces poudres sont généralement fournies dans des big bags d'une tonne ou dans de petits sacs en papier de 50 kg. Pour répondre aux exigences des industriels en termes et d’augmentation de leur capacité de production, un fournisseur d'équipement doit pouvoir proposer un système d’ouverture et de déversement rapide des sacs qui soit résistant à l'abrasivité.

Palamatic Process offre des solutions automatisées pour l'ouverture des sacs. Rotaslit® est une station automatisée de vidange de sacs et se compose de plusieurs mécanismes permettant d'ouvrir des sacs de poudre de taille et de nature différentes. Le sac est introduit dans la machine de découpe par un convoyeur à bande motorisé et incliné. Une fois dans la salle de coupe, des lames circulaires en acier inoxydable montées sur une transmission leur confère une vitesse périphérique d'environ 60 km/h, découpent les sacs. La vitesse des lames permet de limiter l'émission de particules hors des sacs. La chambre de coupe est directement intégrée au tambour de décharge qui tourne et retourne le sac sur 5 à 6 tours, ce qui favorise la décharge complète de la poudre à l'intérieur du sac. La poudre tombe alors directement dans la trémie de décharge, qui est fixée ou boulonnée au processus en aval, tel qu'une vanne rotative alimentant un système de transport pneumatique.

Les sacs vides sont ensuite acheminés vers un compacteur de sacs pour être confinés et éliminés rapidement. Pour que le poste de travail et la zone soient exempts de poussière et de résidus, un filtre à poussière peut être intégré directement dans le séparateur de sacs automatisé.

2. Augmenter l'épaisseur des surfaces de contact des matériaux de la ligne de transport

Les lignes de transport pneumatique peuvent également subir une usure importante lorsqu'elles traitent des poudres telles que le ciment sec et les cendres volantes. Dans le cas du transport sous pression en phase diluée, les particules de poudre sont transférées le long d'un réseau de tuyaux utilisant des vitesses élevées mais une faible pression. Comme les particules entrent en contact avec les parois des tuyaux, notamment au niveau des raccordements, la paroi des tuyaux s'use avec le temps. Lorsqu'il s'agit de matériaux abrasifs, le contact à grande vitesse avec les parois et les raccordements des tuyaux s'érode rapidement et des fuites finissent par se produire.

Une solution pour y remédier consiste à augmenter l'épaisseur de la paroi du tuyau. Dans cet exemple précis, on utilise des tuyaux de type 40, dont la paroi est beaucoup plus épaisse que celle des tuyaux standard de type 10. Les raccordements du réseau de tuyauterie sont renforcés par un matériau céramique qui offre une excellente résistance aux abrasifs. Cependant, en raison de l'épaisseur des parois des tuyaux, la surface ouverte de la section de tuyau est réduite et les fournisseurs d'équipements devront envisager d'augmenter la taille du diamètre pour maintenir le débit et la pression dans la ligne de transport de poudre.

Vous manutentionnez des produits abrasifs ?

Je suis disponible pour échanger sur votre projet.

Erwan, expert poudre

3. Contrôler la vitesse du système de convoyage grâce au transport en phase dense

Le transport en phase dense est un autre type de système de convoyage qui convient parfaitement à la manutention des produits abrasifs. La phase dense diffère de la phase diluée mentionnée précédemment car elle utilise une faible vitesse et une pression élevée pour faire avancer le produit le long de la ligne de transport. En fait, la phase dense "traîne" lentement et doucement le produit le long du réseau de canalisations. En ralentissant les particules à l'intérieur de la conduite, l'usure des parois de la conduite est réduite.

Palamatic Process a developpé des équipements de transfert dédiés aux matériaux abrasifs comme :

- Le convoyeur pneumatique MultiAshFlow®, qui convient à une grande variété de cendres. Il assure des opérations sans poussière et peut supporter des températures élevées.

- Le système de transfert pneumatique poussé en phase dense SAS, spécialement conçu pour les produits très abrasifs. L’équipement assure un transport lent et délicat des granulés. La vanne à siège gonflable Inflatek® est généralement intégrée au process car elle offre une longue durée de vie ainsi qu’une grande fiabilité.

- Le transporteur pneumatique Cementveyor® qui transporte du ciment et d’autres produits de construction avec une grande polyvalence.

4. Utiliser des revêtements résistants à l’abrasion

Lors du dosage et du vidage dans un équipement de transport sous pression, il faut également tenir compte de l'usure que subira la vanne à sas rotatif. Les sas rotatifs peuvent en effet subir une usure importante dans un processus de production normal. Le principe de fonctionnement de cet équipement est un mécanisme rotatif avec plusieurs compartiments (ou poches) contenus dans un boîtier. Lorsque le rotor tourne, les compartiments se remplissent de poudre du côté de l'entrée et se déchargent dans la ligne de transport. Comme la pression ne peut jamais s'échapper directement dans le processus situé au-dessus, le sas d'étanchéité scelle et dose efficacement les processus en amont et en aval. Étant donné que l’écluse rotative gère en permanence la poudre à transporter, le rotor, les joints et le boîtier s'usent plus rapidement, notamment dans les applications traitant des matériaux abrasifs. Différents revêtements peuvent être utilisés pour éviter que les composants internes ne s'usent trop vite. Par exemple, un revêtement en chrome peut être appliqué à tous les composants internes, ce qui confère à l'écluse une durabilité et une résistance à l'usure accrues.

Les pièces qui entrent constamment en contact avec les matières vrac sont d'autres éléments à prendre en considération en ce qui concerne l’usure potentielle. Il s'agit notamment des vannes de dérivation, des vannes papillon, des boîtes de vitesse, des broyeurs à poudre, des mélangeurs, etc. Toutes peuvent être traitées avec différents revêtements anti-usure et des alliages spéciaux pour augmenter leur durabilité. Ces traitements potentiels comprennent le Hardox, la charge de carbure, la céramique, le Téflon, etc.