Un compound est un granulé coloré et/ou additivé prêt à l’emploi.

Le compoundage est un procédé d’extrusion et de granulation qui permet d’obtenir une matière plastique dont les caractéristiques sont modifiées. Le compounder formule et fabrique, tout en respectant les exigences de couleur et de fonction, à partir d’une large gamme de polymères et d’additifs, un compound adapté aux exigences du produit fini.

1. La formulation

La formulation doit tenir compte de plusieurs paramètres durant son processus d’élaboration avant d’être réalisée sous forme de poudre ou de granulés.

La couleur, l’esthétique et les caractéristiques techniques telles que l’élasticité, la rigidité, la résistance aux chocs, la tenue aux substances chimiques, la résistance à la lumière et aux variations thermiques, sont des paramètres à prendre en compte.

2. La production des compounds par extrusion

Les techniques utilisées par les fabricants de compound permettent de proposer deux types de semi-produits : la poudre (le dry-blend) et les granulés (compounds).

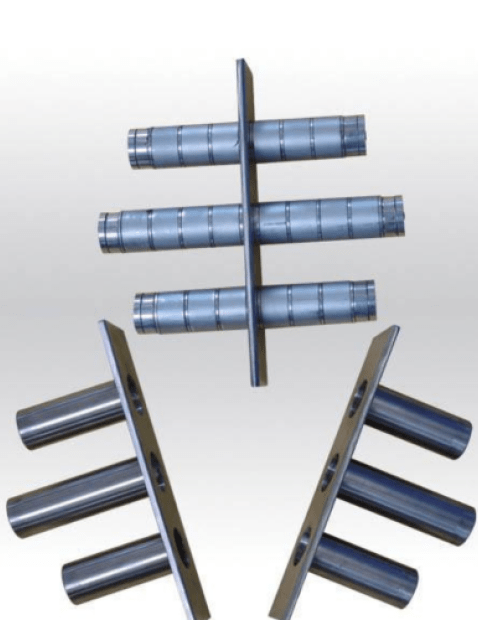

Le dry-blend provient du mélangeage. Ce procédé consiste à introduire les différents composants dans un mélangeur à des conditions de température et de vitesse préalablement déterminées.

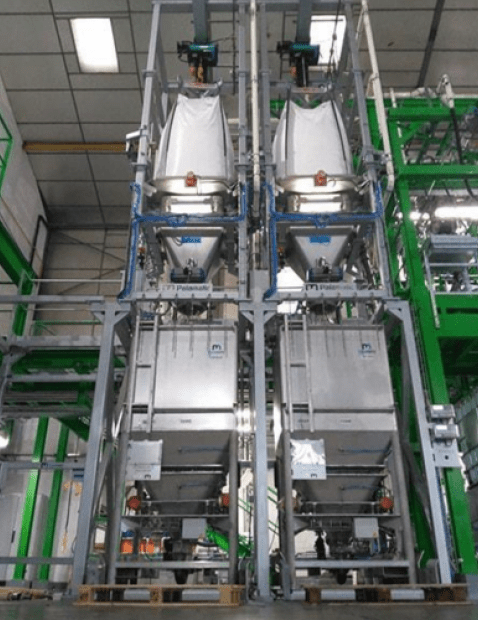

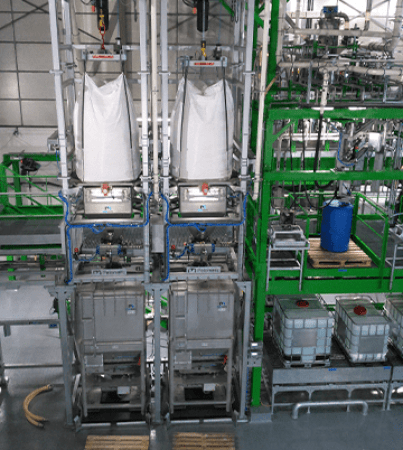

Les compounds sont réalisés par la technique de l’extrusion-granulation. Le mélange préparé (dry-blend) est, dans ce cas, transféré dans une extrudeuse assurant le ramollissement et la compression de la matière, poussé vers la filière de sortie. Les petits joncs formés sont ensuite coupés de façon à donner des granulés qui sont refroidis avant conditionnement. Les granulés peuvent être emballés en vrac dans des sacs plastiques de 25 kg, dans des big-bags ou dans des octabins, placés sur palette.

Pour les quantités très importantes, l'alimentation automatique des machines peut s'effectuer à partir d'un silo.

Vous travaillez dans le secteur du compound et avez un projet de manutention ?

Je suis disponible pour échanger sur le sujet.

Jean-Luc, expert poudre

3. Les différents procédés de transformation complémentaires à l’extrusion et leurs applications

Le compoundage ne se résume pas qu’à la technologie d’extrusion décrite ci-dessus. D’autres techniques de transformation peuvent être utilisées pour la fabrication de pièces diverses.

- La fluidisation

Un support préchauffé est introduit dans une cuve où de la poudre est maintenue en suspension par un flux d’air. Sous l’effet de la chaleur, la matière plastique recouvre l’objet d’une couche fine et uniforme comme par exemple pour la fabrication de grillage.

- L’injection

Le moulage par injection est réalisé en introduisant sous pression le compound, préalablement chauffé et malaxé, dans la cavité d’un moule qui définit la forme de l’objet fini comme des bouchons de bouteille par exemple.

- Le thermoformage

Il consiste à fabriquer des éléments à partir de matière plastique extrudée en fil, feuille ou plaque. La matière de départ quelle qu’en soit sa présentation est chauffée, puis elle est mise en forme sur un moule par vide ou pression d’air. La pièce ainsi réalisée est maintenue plaquée au moule durant la phase de refroidissement et en conserve ainsi la forme.

- L’extrusion soufflage

Elle consiste à introduire de la matière extrudée dans un moule et à y insuffler de l’air afin de lui faire prendre la forme de ce même moule. C’est le principal procédé de fabrication des corps creux comme des flacons par exemple.

- Le rotomoulage

Ce type de transformation est semblable à l’extrusion-soufflage mais nécessite l’utilisation de compositions en poudre (dry-blend). Elle permet de fabriquer des produits finis de grand volume.