Les installations de production qui manipulent des poudres et des solides en vrac peuvent être confrontées à de nombreux risques pendant la phase de conditionnement. Il est essentiel pour un fournisseur d'équipements de comprendre les exigences du client en matière de production et de technologie lorsqu'il recherche un équipement de remplissage de poudre.

Il existe quelques questions de base que vous pouvez vous poser pour vous aider à sélectionner la bonne conditionneuse de poudre ou le système de conditionnement de fûts qui répond à la fois aux objectifs de production et aux exigences de votre client. Il y a quelques critères clés à comprendre en premier lieu concernant les systèmes de remplissage de fûts, relatifs à leur fonctionnalité et à leur conception globale.

1. Quelles sont mes exigences de production ?

Les exigences de production et de conception incluent généralement :

- Les taux de production/cadence (fûts par heure)

- Précision du dosage

- Classification des zones dangereuses

Les fournisseurs d'équipements de manutention doivent être en mesure de répondre à un éventail de besoins en matière de remplissage de fûts et de manutention de poudre. Les taux de production détermineront en grande partie les fonctions et caractéristiques opérationnelles du système de remplissage de poudre.

Certaines installations de production peuvent ne nécessiter que le remplissage de quelques fûts par heure. Dans ce cas, un poste de remplissage manuel avec quelques fonctions intégrées devrait suffit. À titre d'exemple, le système de remplissage de fûts PalDrum® 01 est une station autonome adaptée à une production manuelle et à faible rendement.

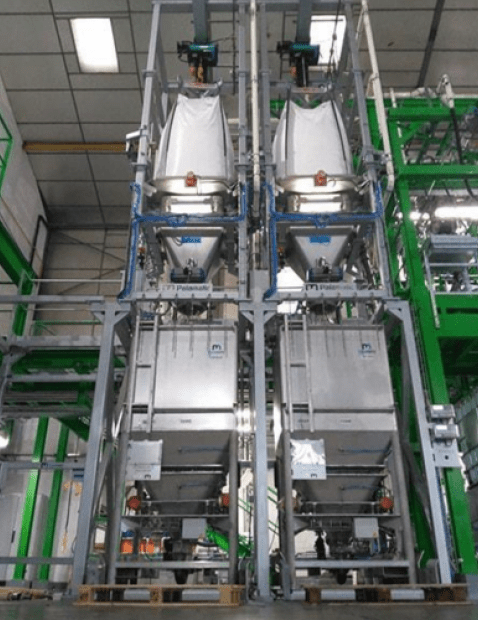

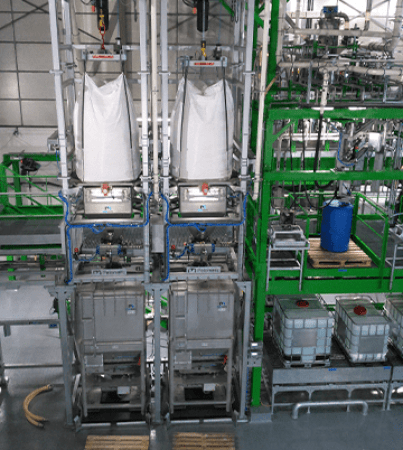

Les installations de production plus importantes ayant des exigences de production élevées nécessiteront un système de remplissage de fûts plus automatisé comme le PalDrum®03. L'intégration d’équipements périphériques telles que des systèmes de dépoussiérage, des convoyeurs à rouleaux motorisés, des pesons, des convoyeurs à vis et des trémies de stockage tampon permettra au client de disposer d’une solution clé en main.

Certains fabricants peuvent être moins préoccupés par la précision des poids de remplissage s'ils vendent un matériau moins coûteux en vrac. En revanche, la production de poudres de grande valeur, comme les ingrédients actifs des produits pharmaceutiques ou encore les métaux précieux nécessitera des mécanismes de dosage très précis, ceci afin d'éviter un remplissage excessif ou insuffisant des fûts. En utilisant des systèmes de pesage sur la trémie de remplissage et en intégrant un doseur à vis, il est possible d'obtenir une précision de dosage de +/- 1 à 2 grammes pour certaines poudres et certains granulés.

Vous cherchez une solution de remplissage de fûts ?

Je suis disponible pour échanger sur le sujet.

Benjamin Sorel

2. Quels critères dois-je prendre en compte pour l'ergonomie et la sécurité ?

Lorsqu'il s'agit d'améliorer l'ergonomie et la sécurité d'une ligne de remplissage de fûts, plusieurs critères doivent être pris en compte. L'équipement est-il facile à utiliser ? Quel est le niveau de confinement nécessaire pour garder l'environnement de travail propre ? Quelle est la toxicité de la poudre manipulée et quel risque présente-t-elle pour la santé de l'opérateur ? Quel niveau de compétence devra être nécessaire pour l’utilisation du système par les opérateurs ?

Pour garantir efficacité et facilité d'utilisation dans votre environnement de travail, nous recommandons de considérer les séquences de production suivantes :

- Comment les fûts sont-ils chargés dans le système de remplissage ?

- Comment sont-ils transférés vers et depuis la tête de remplissage ?

- Quel niveau de confinement est nécessaire (c'est-à-dire filtration des poussières, zone de confinement, etc.)

- Comment évacuer les fûts une fois remplis ?

Pour les systèmes à faible cadence, il est possible de charger 1 à 4 fûts à la fois à l'aide d'un chariot élévateur. Dans ce cas, la palette contenant les fûts est chargée sur une balance sous la tête de remplissage. Dans un système semi-automatique ou entièrement automatisé, un robot de manutention ou un manipulateur de fûts par aspiration sera probablement utilisé pour manipuler le fût. Le transfert des fûts vers et depuis la station de remplissage sera assuré par des convoyeurs à rouleaux motorisés. Une fois les fûts remplis, ils peuvent être extraits par le même équipement, soit un bras de manutention, soit un manipulateur de fûts à dépression.

Pour les matériaux qui présentent peu de danger pour la santé de vos opérateurs, la poussière peut être captée pendant la phase de remplissage à l'aide d'un couvercle à plateau placé au-dessus du fût. Il s'agit essentiellement d'un couvercle plat qui s'abaisse sur le fût par l'intermédiaire d'un vérin pneumatique. Une fois la séquence de remplissage terminée, le plateau se soulève pour permettre au fût de s'évacuer et de laisser la place au suivant.

Cependant, lorsqu'il s'agit de matériaux dangereux ou toxiques pour la santé de vos travailleurs, il est possible d'installer une enceinte de confinement autour de la station de remplissage. Il peut s'agir d'une cage en plexiglas ou d'une enceinte en acier. Ces enceintes peuvent être connectées à un système central de dépoussiérage afin d'aspirer toutes les fines particules qui pourraient flotter librement pendant les phases de remplissage et de transfert. Pour aider à retirer les fûts en toute sécurité et réduire les efforts des opérateurs, un tube de levage par aspiration peut être utilisé pour manipuler les fûts ou bidons.

3. Quel est le degré d'automatisation requis ?

Les taux de production, le retour sur investissement et la conception du système sont les principaux facteurs qui déterminent le niveau d'automatisation requis pour une ligne de production.

Les machines de remplissage de poudre en fûts peuvent être regroupées en trois classes distinctes en fonction du niveau d'automatisation de la machine : les remplisseuses de fûts manuelles, semi-automatiques et entièrement automatiques.

Lorsqu'il s'agit de remplisseuses de fûts manuelles, les opérateurs doivent gérer les fonctions tout en prenant une part active à la séquence de remplissage. Ils doivent effectuer la plupart des tâches, notamment :

- Peser les récipients remplis

- Déterminer la quantité exacte à remplir

- Gérer le démarrage et l'arrêt de la machine

Dans les installations semi-automatiques, certaines sections du process sont automatisées alors que d'autres sont encore réalisées manuellement. Selon le type d'installation, il peut être possible de les transformer en une machine entièrement automatique moyennant quelques modifications. Les chargeurs de fûts semi-automatiques peuvent être équipés d'un système de commande pour effectuer une série de tâches telles que le remplissage volumétrique ou pondéral.

Enfin, les systèmes semi-automatiques permettent à l'opérateur d'avoir plus de contrôle sur le process de remplissage. Les opérateurs peuvent même utiliser des seuils de remplissage basés sur le poids ou le volume.

L'automatisation complète fait appel aux technologies les plus récentes, ce qui se traduit par un apport minimal ou nul de main-d'œuvre et un process contrôlé efficacement. La majorité des tâches du process sont effectuées automatiquement par les séquences du système PLC.

Ces tâches comprennent : le chargement du fût vide sur la ligne, le convoyage du fût vers la tête de remplissage, le dosage du produit en poudre dans le fût, la pesée/mesure du produit, la densification et le transfert vers la zone de stockage tampon temporaire. De plus, les remplisseurs automatiques de fûts peuvent traiter à la fois des produits en poudre et des produits granulés, ce qui permet un processus d'emballage facile à utiliser et flexible.