Contexte & Objectifs

Une entreprise spécialisée dans la production et le conditionnement de mélanges d’épices pour l’industrie agroalimentaire a souhaité optimiser le dosage et le remplissage de ses sacs en sortie d’une ligne de mélange.

L’objectif principal était d’assurer un remplissage rapide, précis et homogène tout en maintenant des standards élevés d’hygiène et de sécurité.

Solution mise en place

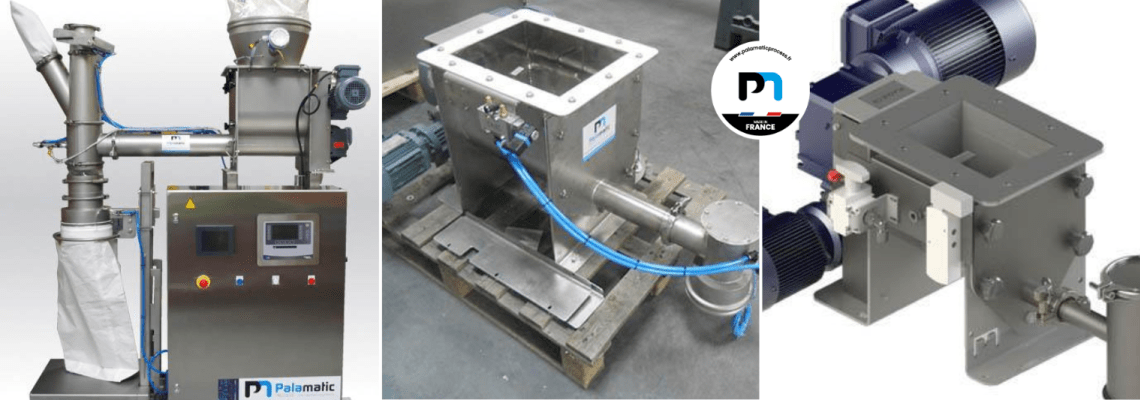

Pour répondre aux exigences du client, Palamatic Process a intégré un doseur bi-vis type D14 équipé d’une grande vis de 200 mm et de la version Easy Clean à démontage rapide, permettant un nettoyage facile entre les différents batchs de production.

L’installation comprenait également :

- Une conditionneuse PalSack avec pesée intégrée et plateau vibrant pour assurer une désaération et un remplissage optimal des sacs.

- Un convoyeur de sacs assurant le transport fluide des sacs remplis.

- Une soudeuse automatique pour garantir l’herméticité des sachets.

- Un contrôle de poids (weight checker) en sortie pour assurer la conformité au poids commercial.

- Un détecteur magnétique en amont pour éliminer tout risque de corps étrangers avant le dosage.

Déroulement du processus

Sécurisation du produit avant dosage

Avant d’entrer dans le doseur, les épices passent à travers un détecteur magnétique pour éliminer tout risque de contamination par des particules métalliques.

Transfert du mélange d’épices

Les épices mélangées en amont sont transférées vers la trémie du doseur bi-vis D14.

L’arbre de dévoûtage intégré empêche la formation de voûtes et assure un écoulement homogène.

Dosage rapide et précis

La grande vis de 200 mm assure un remplissage à haut débit permettant d’optimiser la cadence de conditionnement.

La petite vis de 30 mm garantit un ajustement fin avec une précision de ±2 g.

Remplissage et densification

Le produit est déversé dans la conditionneuse PalSack, qui assure une répartition homogène de la poudre dans les sacs.

Un plateau vibrant intégré permet la densification du produit pour éviter la formation de poches d’air et améliorer la stabilité des sacs.

La pesée de remplissage intégrée sur la PalSack garantit un contrôle précis du poids avant la fermeture.

En fin de dosage, la vibration s’arrête automatiquement pour éviter toute interférence avec la pesée.

Contrôle final et conditionnement

Une fois remplis, les sacs sont transportés via un convoyeur de sacs vers une soudeuse automatique qui assure leur fermeture hermétique.

Un contrôle de poids (weight checker) vérifie ensuite que chaque sac respecte les normes de poids commercial avant expédition.

Résultats & Bénéfices

- Précision de dosage garantie : Tolérance de ±2 g pour un poids constant des sachets.

- Sécurité alimentaire renforcée : Détecteur magnétique en amont pour éliminer tout risque de contamination métallique.

- Cadence optimisée : Haut débit assuré par la grande vis, réduisant les temps de remplissage.

- Hygiène et flexibilité : Nettoyage rapide entre les séries de production grâce à la conception Easy Clean.

- Qualité du conditionnement améliorée : Densification des poudres par vibration et pesée de remplissage pour un dosage ultra-précis.

- Conformité commerciale : Vérification systématique du poids avant expédition avec le weight checker.

Grâce à cette installation, le client a pu améliorer sa productivité tout en maintenant une qualité de dosage irréprochable et une conformité totale aux normes agroalimentaires.