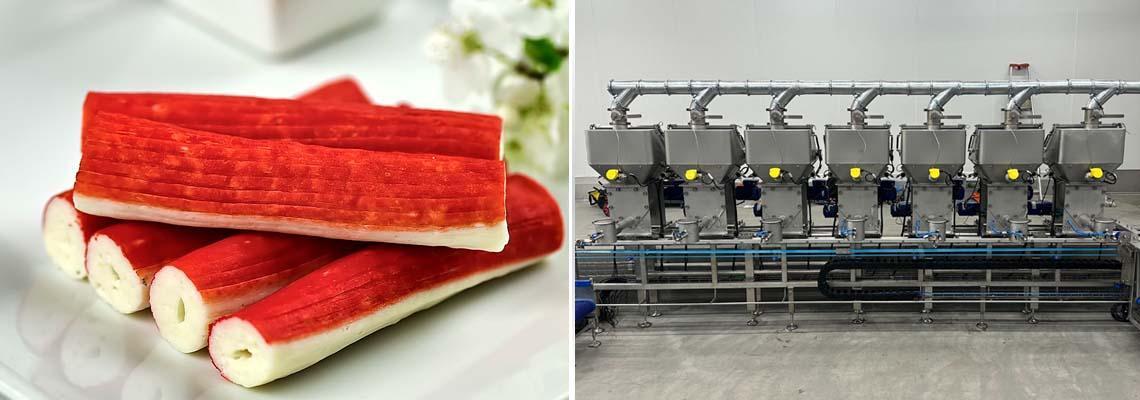

Poudres traitées : amidon, sel, blanc d'œufs déshydraté

Ligne process de dosage d'ingrédients

Optimisation d’une ligne de fabrication de Surimi avec le système DosingMatic® Shuttle de Palamatic Process afin d'améliorer la précision et l'efficacité du process de production des bâtonnets de crabe.

Dans l'industrie alimentaire en constante évolution, les innovations technologiques jouent un rôle crucial dans l'optimisation des processus de production. L'introduction du système DosingMatic® Shuttle a apporté une amélioration significative à l'industrie agro-alimentaire pour la fabrication de surimi. Cette étude de cas se penche sur l'impact positif de cette solution novatrice sur la précision de dosage garantissant l'efficacité du process industriel afin d'obtenir un produit final de qualité.

Objectifs de l'installation

Le but de l’installation est d’améliorer la précision de dosage des ingrédients clés du entrant dans la composition du surimi : la fabrication de surimi nécessite un dosage précis et correct des ingrédients tels que la chair de poisson, l'amidon, le sel et le blanc d'œuf.

Tout écart de dosage peut avoir un impact sur la qualité et la texture du produit final.

Solution technique

La solution technique mise en place par Palamatic Process est le système DosingMatic® Shuttle : ce modèle est spécifiquement adapté à la fabrication de surimi. Le système automatique de dosage permet un contrôle minutieux des ingrédients, garantissant une répartition précise et uniforme dans chaque lot de production.

Mise en oeuvre

Une mise en œuvre pour un processus optimisé : le système DosingMatic® Shuttle fonctionne par le déplacement automatisé d'une balance sous les 14 doseurs à vis.

Chaque doseur est programmé avec une formule spécifique, permettant une distribution précise des ingrédients.

La technologie avancée de ce système élimine les erreurs de dosage humaines, assurant l’intégrité du produit final et la précision des recettes.

Résultats

La mise en place du système DosingMatic® Shuttle a permis des améliorations notables, notamment :

- Précision améliorée : chaque ingrédient est dosé avec une précision rigoureuse, garantissant la cohérence du produit final à chaque lot de production.

- Éfficacité accrue : l'automatisation du process de dosage libère les ressources humaines pour des tâches à plus grande valeur ajoutée, améliorant ainsi l'efficacité globale de la production.

- Gain de temps : le système réduit le temps de production grâce à un processus automatisé et bien calibré.

- Traçabilité renforcée : les enregistrements précis des ingrédients dosés améliorent la traçabilité, facilitant ainsi la conformité aux réglementations.

La mise en place de la ligne process DosingMatic® Shuttle démontre clairement son impact positif sur la fabrication de surimi. La précision, l'automatisation et l'efficacité apportées par ce système ouvrent la voie à une production de bâtonnets de crabes de haute qualité et conforme aux normes les plus strictes.