- 1. Pourquoi choisir un conteneur IBC pour maîtriser facilement le dosage de ses ingrédients en poudre ?

- 2. Les caractéristiques des poudres influençant la vidange d’un conteneur IBC

- 3. Bonnes pratiques pour optimiser la vidange d’un conteneur IBC

- 4. FAQ : Réponses aux questions courantes sur la vidange des conteneurs IBC

- 5. Conclusion

La vidange des conteneurs IBC est une étape technique dans de nombreux secteurs industriels tels que l’agroalimentaire, la chimie et la pharmacie. Contrairement aux big bags ou aux fûts, les conteneurs IBC offrent une solution plus précise, propre et ergonomique pour l’extraction des poudres et granulés.

Cependant, pour garantir un écoulement fluide et sans perte de produit, certaines bonnes pratiques doivent être mises en place.

En quoi vidanger simplement un conteneur IBC est une solution préférée aux solutions toutes automatiques ?

Quels sont les facteurs influençant la vidange du produit ?

Comment éviter les blocages et assurer une extraction sans résidu ?

Cet article explore les différentes méthodes de vidange, les défis rencontrés et les solutions permettant une vidange rapide, simple, sécurisée et confinée.

1. Pourquoi choisir un conteneur IBC pour maîtriser facilement le dosage de ses ingrédients en poudre ?

Un dosage précis et maîtrisé

L’un des principaux atouts du conteneur IBC réside dans son organe de vidange, qui peut aussi faire office de système de dosage.

En intégrant des vannes à double papillon ou des vannes guillotine précises, il devient possible de prendre exactement la quantité nécessaire de produit et de stopper l’écoulement sans risque de gaspillage ou de contamination.

On peut ainsi changer de produit très facilement avec une seule station de vidange conteneur.

Une meilleure gestion des émissions de poussières

Contrairement aux big bags, dont la vidange peut être imprécise et générer des émissions de particules, le conteneur IBC est conçu pour limiter considérablement la dispersion des poudres dans l’atmosphère.

Grâce à sa structure rigide et aux systèmes de connexions étanches disponibles, il assure une extraction plus propre.

L’utilisation de vannes hermétiques réduit l’exposition des opérateurs et garantit un environnement de travail plus sécurisé et conforme aux normes sanitaires.

Un investissement rapidement rentabilisé

Si le coût initial d’un conteneur IBC est plus élevé qu’un big bag, il s’amortit rapidement grâce à une installation de vidange et une maintenance simplifiées.

La station de vidange requise est beaucoup plus compacte, car elle ne nécessite ni palan ni structure de grande hauteur.

De plus, des solutions comme IBCFlow01 permettent une vidange rapide et efficace avec moins d’infrastructure et de main-d’œuvre.

Résultat : des économies sur le long terme, une meilleure productivité et une plus grande fiabilité du process industriel.

Une flexibilité accrue pour le changement de produits

Le conteneur IBC facilite également le changement de matière première, contrairement aux big bags qui nécessitent des manipulations complexes ou même l’investissement dans plusieurs stations de vidange.

Grâce à son système de mise en place facilité de conteneur, il permet de passer rapidement d’un produit à un autre sans risque de contamination croisée.

Cette flexibilité est un atout majeur pour les industries manipulant plusieurs références de poudres dans un même process.

2. Les caractéristiques des poudres influençant la vidange d’un conteneur IBC

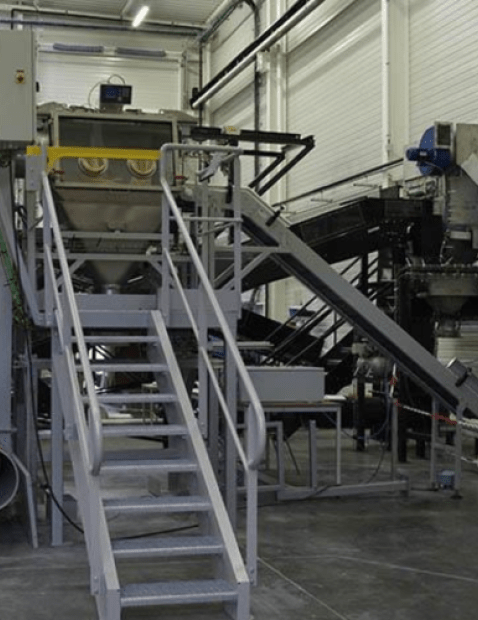

Une station adaptée aux produits fluides et faciles à vidanger

Lorsqu’une poudre ou un granulé possède naturellement une bonne fluidité, sans générer de poussières excessives ni présenter de dangers spécifiques, une station de vidange simple est généralement suffisante.

Ces stations permettent d’ouvrir la vanne et de laisser le produit s’écouler par gravité, sans nécessité d’équipements supplémentaires.

Elles sont idéales pour les applications où le débit doit être constant et où le produit ne risque pas de colmater ou d’adhérer aux parois.

Des systèmes d’aide à l’écoulement pour les poudres difficiles

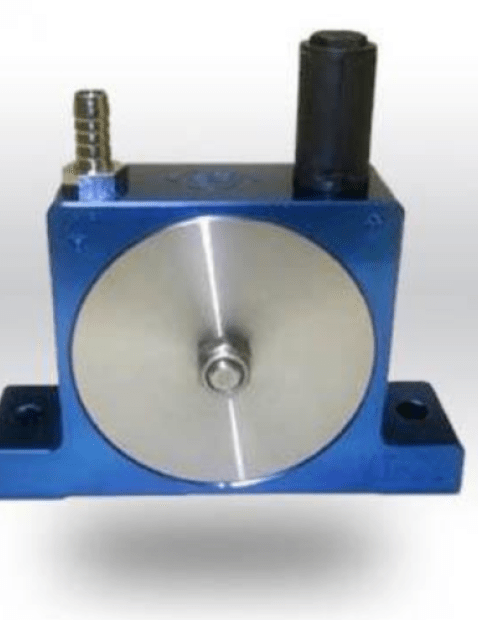

Si la matière a tendance à s’agglomérer, à colmater ou à former des voûtes, il devient indispensable d’intégrer des solutions d’aide à l’écoulement.

Une station de vidange vibrante peut être utilisée et est souvent la solution la plus adaptée pour faciliter le mouvement du produit et éviter les blocages.

Des solutions étanches pour les poudres fines et très poussiéreuses

Certaines poudres fines sont extrêmement volatiles et peuvent générer des émissions de poussières importantes lors de la vidange.

Pour ces applications, il est essentiel d’opter pour des stations semi-automatiques avec un système d’étanchéité.

Ces stations sont généralement équipées de joints tulipe ou de systèmes de connexion hermétiques permettant de limiter la dispersion des particules et de garantir un environnement de travail plus propre et sécurisé.

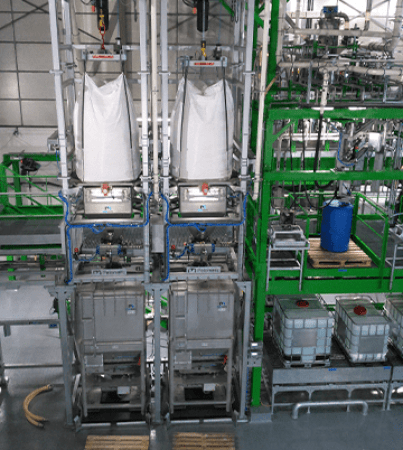

Des stations confinées et automatisées pour les produits dangereux et les gros débits

Lorsque le produit manipulé est dangereux, toxique ou inflammable, ou lorsque les volumes traités sont très élevés, il est recommandé d’investir dans des stations de vidange automatisées et confinées.

Ces équipements intègrent des systèmes de contrôle précis, des dispositifs de sécurité avancés et des connexions étanches garantissant une manipulation sans risque pour les opérateurs.

Ce type de station est particulièrement adapté aux industries pharmaceutiques, chimiques ou agroalimentaires manipulant des substances sensibles.

En fonction des caractéristiques du produit et des exigences du process, il est donc primordial de choisir une station de vidange adaptée, garantissant à la fois efficacité, propreté et sécurité.

Vous avez un projet ?

Je suis disponible pour vous conseiller et vous accompagner dans votre étude.

Erwan, expert en confinement de poudres

3. Bonnes pratiques pour optimiser la vidange d’un conteneur IBC

Agir sur le conteneur lui-même

L’efficacité de la vidange commence par la conception du conteneur IBC.

Un revêtement intérieur adapté peut améliorer significativement l’écoulement des poudres.

Des solutions comme le polymiroir, le téflonnage ou encore le traitement ViwateQ® réduisent l’adhérence des particules aux parois et facilitent le flux de matière.

L’angle d’écoulement joue également un rôle clé : pour une poudre fluide, un angle de 45° suffit, mais pour des produits plus collants ou sujets au compactage, un angle allant jusqu’à 60° est recommandé afin d’éviter la formation de voûtes et d’assurer une extraction optimale.

Intégrer des aides à l’écoulement sur le conteneur

Pour les poudres difficiles à écouler, il est possible d’ajouter des systèmes d’aide intégrés directement sur le conteneur.

Parmi les solutions efficaces, on retrouve les percuteurs pneumatiques, qui créent des impulsions brèves pour casser les voûtes, et les vibrofluidiseurs, qui injectent de l’air pour fluidifier la matière et améliorer son déplacement vers la sortie.

Avoir une station de vidange avec assistance à l’écoulement

L’installation d’une station de vidange adaptée type IBCFlow02 peut grandement améliorer l’efficacité du processus.

Une station vibrante est la solution la plus efficace, car elle fait vibrer l’ensemble du conteneur, facilitant ainsi la descente du produit.

Alternativement, des percuteurs installés sur la station permettent d’agir sur le conteneur sans nécessiter de raccordement supplémentaire, simplifiant ainsi la mise en place et l’exploitation.

Agir sur la poudre elle-même

La prise en humidité est l’un des principaux facteurs de colmatage des poudres.

L’un des avantages majeurs du conteneur IBC est son étanchéité parfaite, qui permet de préserver l’intégrité des poudres et d’éviter qu’elles ne s’agglomèrent sous l’effet de l’humidité ambiante.

Le système de conteneur IBC permet aussi d’inerter complètement la poudre avec un balayage à l’azote.

4. FAQ : Réponses aux questions courantes sur la vidange des conteneurs IBC

4.1 Pourquoi ma poudre ne s’écoule-t-elle pas correctement de mon conteneur ?

L’écoulement difficile d’une poudre peut être causé par plusieurs facteurs. Une humidité excessive favorise l’agglomération des particules, rendant la vidange plus complexe. Une granulométrie trop fine peut également poser problème, car les particules s’accumulent et forment des voûtes à l’intérieur du conteneur. Enfin, un compactage excessif lors du transport ou du stockage peut bloquer l’écoulement naturel du produit.

Pour pallier ces difficultés, l’intégration d’un système vibrant ou de fluidisation est recommandée.

Ces dispositifs favorisent la désagrégation du produit et assurent un écoulement fluide et homogène.

4.2 Comment éviter les émissions de poussières lors de la vidange ?

La dispersion des poussières lors de la vidange peut entraîner des pertes de produit et poser des risques pour la sécurité des opérateurs.

Pour minimiser ces émissions, il est conseillé d’utiliser un joint tulipe ou un système de connexion hermétique gonflant entre le conteneur IBC et la station de vidange.

Ces solutions permettent de limiter la mise en suspension des particules tout en garantissant un transfert propre et sécurisé.

De plus, l’intégration d’un dispositif de dépoussiérage actif peut améliorer encore davantage la qualité de l’environnement de travail.

4.3 Quels sont les meilleurs équipements pour une vidange propre et rapide ?

Le choix des équipements dépend de la nature du produit à vidanger.

Les systèmes de vidange par gravité sont adaptés aux poudres fluides et granulés légers qui s’écoulent naturellement.

En revanche, pour les produits plus compacts ou sujets au colmatage, l’ajout d’une assistance mécanique est recommandé.

Des solutions comme les systèmes vibrants, les plaques fluidisantes ou les vis d’extraction assurent un écoulement maîtrisé et réduisent les pertes de produit.

Un bon choix d’équipement permet ainsi d’améliorer la rapidité et la propreté du process.

4.4 Un conteneur IBC peut-il être réutilisé après vidange ?

Oui, les conteneurs IBC sont conçus pour être réutilisés de très nombreuses fois.

Dans les environnements pharma et laitier, un nettoyage rigoureux doit être effectué après chaque vidange.

Un IBC mal entretenu peut entraîner des contaminations croisées entre différents produits et altérer la qualité des matières manipulées.

Pour garantir une réutilisation optimale, il est recommandé d’adopter un protocole de nettoyage adapté au type de produit stocké.

Des stations de lavage automatisées existent pour assurer un nettoyage efficace et rapide, réduisant ainsi le risque de résidus et de contamination.

4.5 Comment intégrer un conteneur IBC dans un process automatisé ?

L’intégration d’un conteneur IBC dans un process automatisé repose sur plusieurs éléments.

Des capteurs de niveau permettent de surveiller en temps réel le volume de produit disponible et d’anticiper les besoins en rechargement.

Des vannes motorisées et des systèmes de dosage automatique assurent un contrôle précis du flux de matière.

Enfin, une connexion étanche avec les autres équipements de la ligne de production garantit un transfert sécurisé et sans perte de produit.

Ces solutions permettent d’optimiser l’efficacité du process tout en réduisant les interventions manuelles.

Conclusion

La vidange simple de conteneur IBC est une solution idéale pour garantir un écoulement efficace, propre et maîtrisé des poudres et granulés.

Grâce à une conception optimisée et à des équipements adaptés, il est possible d’éviter les pertes de produit, de réduire les émissions de poussières et d’améliorer la productivité.

Que ce soit pour une vidange par gravité, une assistance mécanique ou une solution confinée, les bonnes pratiques décrites dans cet article permettent d’optimiser l’utilisation des conteneurs IBC et d’assurer une gestion fluide des matières premières.

📩 Besoin d’une solution adaptée à votre process ?

Contactez-nous dès aujourd’hui pour en savoir plus sur nos équipements et nos solutions de vidange confinée !