Recyclage de batteries : quels équipements pour traiter efficacement la black mass ?

- 1. Comprendre la black mass : un sous-produit stratégique du recyclage des batteries

- 2. Identifier les contraintes techniques liées à la manutention de la black mass

- 3. Concevoir une ligne de traitement automatisée et évolutive

- 4. Assurer le conditionnement sécurisé de la black mass avant expédition

- 5. Études de cas : lignes Palamatic pour le traitement de la black mass

- 6. Conclusion

Le choix d’un système de traitement pour la black mass est stratégique dans l’industrie du recyclage des batteries. Cette poudre noire issue du démantèlement des cellules lithium-ion contient des métaux critiques comme le cobalt, le lithium ou le nickel, et représente une ressource à forte valeur ajoutée. Mais sa manipulation pose des défis majeurs : sécurité, ATEX, confinement, dosage précis, automatisation… Dans cet article, nous explorons les meilleures solutions techniques pour gérer la black mass à chaque étape du process : du transfert au conditionnement final. Un guide complet pour les ingénieurs, responsables de production ou porteurs de projet industriels.

1. Comprendre la black mass : un sous-produit stratégique du recyclage des batteries

1.1 Comprendre ce qu’est la black mass et pourquoi elle est essentielle

Dans le contexte du recyclage des batteries lithium-ion, la black mass (ou masse noire) désigne le mélange de poudres résultant du démantèlement et du traitement mécanique des cellules. Ce résidu noir contient des matériaux critiques à forte valeur ajoutée, tels que le lithium, le cobalt, le nickel et le manganèse. Pour les industriels du recyclage, la black mass représente à la fois une opportunité économique majeure et un défi technique considérable. Son traitement conditionne la qualité de la récupération des métaux, la rentabilité du process et le respect des normes environnementales et sanitaires. La comprendre, c’est donc poser les bases de décisions éclairées sur les solutions de manutention, de confinement et de valorisation.

1.2 Un traitement maîtrisé dès les premières étapes de la ligne process

Chez Palamatic Process, nous intervenons précisément dans les phases critiques de traitement de la black mass : dès sa sortie de broyage et jusqu’au conditionnement ou transfert vers des étapes de raffinage chimique. Grâce à notre expérience en manutention de poudres fines, toxiques ou abrasives, nous concevons des lignes sécurisées et personnalisables :

- Stations de transfert pneumatique phase dense : pour un déplacement sans dispersion ni ségrégation des poudres métalliques.

- Équipements de confinement renforcé (boîte à gants, dépoussiérage intégré, filtration ATEX).

- Solutions de tamisage, dosage pondéral, et remplissage big bags parfaitement adaptées à la nature fine et volatile de la black mass.

- Automatisation complète possible via notre interface Pal'Touch®.

En adaptant chaque équipement au comportement spécifique de la black mass (abrasivité, hygroscopie, granulométrie variable), nous garantissons un process fluide, sûr, conforme aux exigences réglementaires (ATEX, REACH…).

1.3 Quelle est la black mass issue du recyclage des batteries ?

La black mass est un mélange de poudres métalliques obtenu après la mise en fin de vie et le broyage de batteries lithium-ion. Elle contient des éléments stratégiques tels que le lithium, le cobalt, le manganèse et le nickel. Son traitement permet de récupérer ces métaux rares pour les réinjecter dans de nouveaux cycles de production. En raison de sa complexité chimique et de sa nature volatile, elle nécessite des équipements de manutention spécifiques, souvent en environnement confiné ou ATEX.

2. Identifier les contraintes techniques liées à la manutention de la black mass

2.1 Anticiper les risques liés à la manipulation de la black mass

Manier la black mass ne s’improvise pas. Sa granulométrie fine, sa teneur en métaux conducteurs et son comportement potentiellement explosif ou réactif à l’humidité imposent des exigences techniques très strictes. À cela s’ajoutent des enjeux de sécurité humaine, de protection de l’environnement et de conformité réglementaire. Les ingénieurs et responsables de production confrontés à cette matière doivent intégrer dès la conception :

- Des dispositifs de confinement hermétique,

- Une maîtrise du risque ATEX,

- Une gestion des poussières métalliques volatiles,

- Et un équipement robuste résistant à l’abrasion et à la corrosion.

2.2 Des lignes sur-mesure conçues pour la sécurité et la continuité de production

Palamatic Process conçoit des lignes process spécifiquement adaptées au traitement de la black mass, tenant compte des paramètres critiques suivants :

1. Confinement et filtration

Stations équipées de boîtes à gants, sas d’introduction, anneaux de dépoussiérage, ou hottes aspirantes. Dépoussiérage intégré avec cartouches filtrantes ATEX ou raccordement à réseau centralisé.

2. Compatibilité ATEX

Tous nos équipements peuvent être certifiés pour zones ATEX 20/21, avec prises de masse, composants anti-décharge et interfaces sécurisées. Solutions de mise à la terre automatisée et vérification par capteurs intégrés.

3. Comportement produit : abrasion, hygroscopie

Utilisation d’aciers spécifiques (inox 316L, acier anti-abrasion). Finitions électropolies ou poli-miroir pour limiter l’accroche produit. Adaptation des joints gonflants et manchettes à la tenue chimique nécessaire.

4. Nettoyage et maintenance

Démontage rapide (Easyclean), conception hygiénique, et options NEP/CIP pour les équipements critiques. Limitation des zones de rétention pour éviter les contaminations croisées.

Ces dispositifs permettent de maintenir un niveau élevé de productivité tout en assurant la sécurité des opérateurs et l’intégrité du produit.

2.3 Le traitement de la black mass nécessite-t-il des équipements ATEX ?

Oui. En raison de la teneur en poudres métalliques fines et conductrices (comme le cobalt ou le nickel), la black mass est considérée comme un produit à risque élevé d’explosion par poussière. Les équipements de transfert, de dosage ou de conditionnement doivent donc être conçus selon les normes ATEX (zones 20, 21 ou 22 selon les cas). Cela inclut la mise à la terre, les moteurs certifiés, les joints antistatiques et la surveillance active de la pression ou de la température.

3. Concevoir une ligne de traitement automatisée et évolutive

3.1 Structurer une ligne complète, flexible et adaptée aux contraintes du recyclage

Dans l’industrie du recyclage des batteries, chaque site possède ses propres contraintes : volume de black mass traité, degré d’automatisation recherché, espace disponible, exigences réglementaires… Concevoir une ligne de traitement performante ne se limite pas à assembler des équipements. Il faut penser flux global, automatisation, modularité et évolutivité. Pour les responsables industriels, l’enjeu est d’obtenir une installation :

- Efficace dès sa mise en service,

- Facile à faire évoluer en cas d’augmentation de capacité,

- Et intégrée dans un environnement de production existant.

3.2 Une approche modulaire et automatisée avec les technologies Palamatic

Palamatic Process développe des lignes process clé en main ou intégrées dans des systèmes existants. L’automatisation de la ligne de traitement de la black mass repose sur une architecture modulaire pilotée par notre interface Pal’Touch®, qui garantit :

1. Automatisation complète ou partielle du cycle

- Déchargement automatique de conteneurs (big bags ou sacs) avec stations de vidange confinées.

- Transfert pneumatique vers tamis ou trémies tampon, avec supervision en temps réel.

- Dosage pondéral ou volumétrique avec gestion de la traçabilité.

- Remplissage automatisé de contenants (big bags, fûts, sacs...) avec options de scellage ou houssage.

2. Supervision et traçabilité

Pal’Touch® offre un suivi précis des lots, un historique de production, des rapports qualité, et permet une intégration avec un ERP.

3. Modularité et évolutivité

Chaque module (vidange, transfert, tamisage, dosage, conditionnement) peut être dimensionné selon les besoins de départ. Il est possible de doubler une station, d’ajouter un poste de dosage supplémentaire, ou d’intégrer un étage de tamisage ou de broyage au fil de l’évolution du process. Cette conception modulaire permet de réduire les investissements initiaux tout en préparant l’usine à une montée en puissance ou à un élargissement des types de matériaux traités (terres rares, oxydes, hydrométallurgie...).

3.3 Peut-on automatiser complètement le traitement de la black mass ?

Oui, il est tout à fait possible d’automatiser la ligne de traitement de la black mass, depuis la réception des matières jusqu’au conditionnement final. Grâce à des équipements intégrant le confinement, le dosage, le transfert et le contrôle qualité, l’ensemble du cycle peut être géré automatiquement via une interface centralisée. Cette automatisation permet de sécuriser les opérations, de garantir la régularité des rendements et de répondre aux exigences de traçabilité imposées par les industries stratégiques.

Vous avez un projet ?

Je suis disponible pour vous conseiller et vous accompagner dans votre étude.

Erwan, expert en confinement de poudres

4. Assurer le conditionnement sécurisé de la black mass avant expédition

4.1 Maîtriser le conditionnement de la black mass dans un environnement sensible

Une fois la black mass traitée et préparée, elle doit être conditionnée pour stockage temporaire ou expédition vers les unités de raffinage chimique. Or, cette étape est critique pour trois raisons :

- La matière est toxique et potentiellement réactive,

- Le volume de poudre peut générer des émissions importantes de poussières,

- Le conditionnement implique souvent des exigences de pesée commerciale, d’hygiène et de traçabilité.

Tout écart à cette étape peut engendrer des pertes de matière, un non-respect des seuils réglementaires, voire des risques sanitaires pour les opérateurs.

4.2 Des stations de remplissage adaptées à la black mass

Palamatic Process propose des solutions de conditionnement de poudres adaptées aux contraintes de la black mass, avec un haut niveau de sécurité, de confinement et de précision :

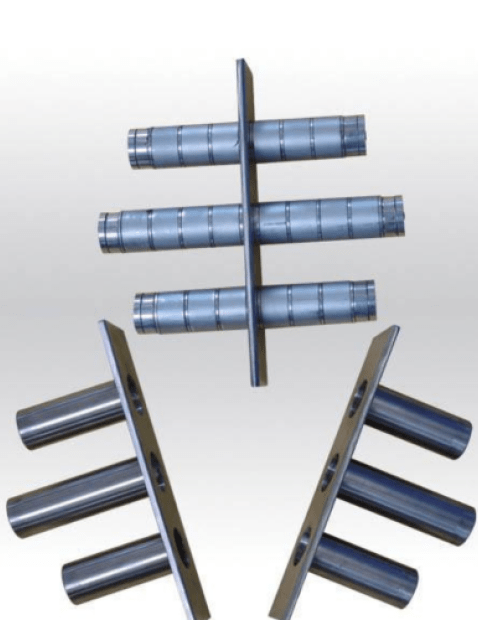

1. Remplissage de big bags FlowMatic®

Stations compatibles ATEX, avec joint gonflant d’étanchéité, pesée nette ou brute. Options de plateaux vibrants pour la compaction de la poudre. Crochets automatiques pour libération sans contact. Possibilité de soudeuse de sache interne ou houssage externe pour stockage en atmosphère contrôlée.

2. Ensachage fin ou conditionnement en fûts

Remplisseuses PalSack®, semi-automatiques ou automatiques, intégrant un doseur pondéral à vis pour une précision < 1 %. Intégration possible d’anneaux de dépoussiérage, hotte aspirante ou boîte à gants pour zones sensibles. Fermeture par soudure ou couture automatique, avec intégration d’imprimantes de traçabilité.

3. Pesée et traçabilité

Systèmes de métrologie légale pour le commerce de la matière, avec vérification automatique du poids final. Génération automatique d’étiquettes de lot, compatibilité ERP.

4.3 Quel est le meilleur conditionnement pour la black mass ?

Le conditionnement de la black mass dépend des contraintes du client final et de la logistique associée. En général, le big bag reste le plus adapté pour des raisons de volume et de coût, à condition d’intégrer un système de confinement efficace (joint gonflant, aspiration, houssage). Pour des quantités plus fines ou des applications sensibles (salles blanches, chimie), le conditionnement en fûts avec sache interne soudée est privilégié. Dans tous les cas, une pesée précise et une traçabilité des lots sont indispensables.

5. Études de cas : lignes Palamatic pour le traitement de la black mass

5.1 S’inspirer de réalisations concrètes pour valider la faisabilité d’un projet

Face aux contraintes du traitement de la black mass, les responsables industriels ont besoin de références concrètes pour confirmer la fiabilité des technologies proposées. En se basant sur des projets réels, il est plus simple de comprendre comment les différentes briques techniques (transfert, dosage, confinement, conditionnement) peuvent s’intégrer à un environnement existant. C’est aussi un moyen de visualiser la souplesse d’adaptation des solutions Palamatic face à des produits à comportement complexe, en particulier dans le contexte du recyclage de batteries ou du traitement de poudres critiques.

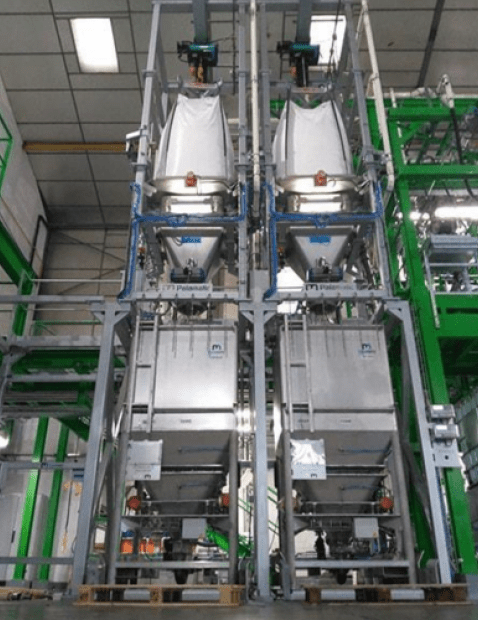

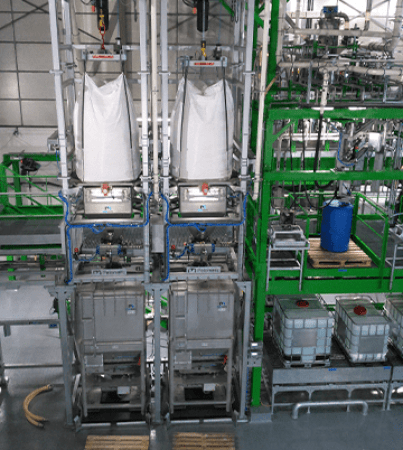

5.2 Exemples d’installations réalisées pour la black mass et les terres rares

Cas client 1 – Transfert confiné de black mass vers station de dosage pondéral (Europe du Nord)

Problématique client : réception de black mass broyée en fûts, transfert sécurisé vers ligne de raffinage hydrométallurgique.

Solution mise en œuvre :

- Station de déconditionnement de fûts DrumFlow® avec aspiration localisée.

- Transfert pneumatique phase dense aspiré (VFlow®) vers cyclone tampon.

- Dosage pondéral à vis en ligne avec contrôle de débit automatisé.

Résultat : réduction de 30 % du taux de poussières en environnement, process continu, pesée intégrée.

Cas client 2 – Ligne de conditionnement automatique de black mass en big bags (France)

Problématique client : conditionnement de black mass post-traitement chimique, haute cadence, respect des normes ATEX.

Solution mise en œuvre :

- Station FlowMatic® 06, remplissage big bags haute cadence (30–60 big bags/h).

- Pesée nette, palan électrique, joint gonflant.

- Houssage automatique et convoyeur de sortie motorisé.

Résultat : cadence atteinte avec un opérateur unique, exposition aux poussières divisée par 10.

Cas client 3 – Préparation et transfert de terres rares post-séchage (Asie du Sud-Est)

Problématique client : transfert de terres rares (oxyde de cérium, lanthane) très fines et abrasives, avec exigence de confinement total.

Solution mise en œuvre :

- Trémie tampon avec dévoûteur à fond plat, finition électropolie.

- Transfert pneumatique phase dense poussé, raccordement hermétique.

- Boîtes à gants en zone de remplissage.

Résultat : 100 % de confinement, aucun colmatage, nettoyage simplifié entre lots.

5.3 Peut-on adapter une ligne existante au traitement de la black mass ?

Oui. Il est tout à fait possible d’adapter une ligne de production existante au traitement de la black mass, à condition de vérifier sa compatibilité avec les normes ATEX et les exigences de confinement. Palamatic Process propose des audits techniques sur site pour évaluer les modifications nécessaires (renforcement de l’étanchéité, intégration de modules de pesée, optimisation du transfert pneumatique…). Une ligne initialement conçue pour des poudres alimentaires ou chimiques peut ainsi être reconvertie pour accueillir des matériaux stratégiques comme la black mass.

6. Conclusion – Optimiser la valorisation de la black mass avec Palamatic Process

La black mass est bien plus qu’un simple résidu du recyclage des batteries : c’est une matière stratégique, riche en métaux critiques, au cœur de la transition énergétique. Mais sa manipulation nécessite rigueur, sécurité et expertise technique. En tant que spécialiste reconnu de la manutention de poudres sensibles et des lignes process complexes, Palamatic Process propose des solutions fiables, évolutives et parfaitement adaptées aux défis du traitement de la black mass. Que ce soit pour le transfert, le dosage, le confinement ou le conditionnement, nous accompagnons chaque client avec une approche sur mesure, conforme aux normes les plus exigeantes.

📩 Vous avez un projet de traitement de black mass ou de poudres critiques ?

Contactez nos experts pour une étude personnalisée de vos besoins industriels.