Optimisation du remplissage de conteneurs industriels : méthodes, outils et pratiques exemplaires

- 1. Les différentes méthodes de remplissage de conteneurs industriels

- 2. Tableau comparatif des méthodes de remplissage de conteneurs

- 3. Les outils et technologies pour optimiser le remplissage de conteneurs

- 4. Normes et réglementations régissant le remplissage de conteneurs

- 5. Comment optimiser le remplissage des conteneurs pour réduire les coûts logistiques

- 6. Erreurs courantes à éviter lors du remplissage de conteneurs

- 7. Études de cas : comment l'IBCFill01 transforme le remplissage de conteneurs

- 8. Conclusion

Dans un contexte économique où la maîtrise des coûts logistiques devient déterminante pour la compétitivité des entreprises, l'optimisation du remplissage des conteneurs s'impose comme un levier de performance essentiel.

Cette opération, souvent sous-estimée dans la chaîne logistique, peut engendrer des économies substantielles lorsqu'elle est correctement exécutée.

Notre expertise en la matière nous permet aujourd'hui de vous présenter une analyse approfondie des méthodes, outils et pratiques qui transforment le remplissage de conteneurs en avantage concurrentiel.

1. Les différentes méthodes de remplissage de conteneurs industriels

Le choix d'une méthode de remplissage appropriée dépend de plusieurs facteurs, notamment la nature des produits, les volumes traités et les contraintes opérationnelles spécifiques à chaque industrie. Examinons les principales approches utilisées actuellement.

Remplissage manuel : une approche traditionnelle aux limites évidentes

Le remplissage manuel, bien que toujours pratiqué dans certaines industries, présente des inconvénients majeurs.

Lors d'une visite récente chez un fabricant de produits chimiques, j'ai pu observer trois opérateurs mobilisés pendant près de 45 minutes pour remplir un seul conteneur IBC.

Cette méthode engendre non seulement une productivité limitée mais expose également les opérateurs à des risques ergonomiques et à l'inhalation potentielle de substances dangereuses.

Les limites du remplissage manuel sont multiples :

- Précision de dosage approximative

- Risques de contamination produit élevés

- Cadence de production restreinte

- Traçabilité difficile à garantir

- Exposition des opérateurs à des risques professionnels

Remplissage semi-automatique : un compromis intermédiaire

Les systèmes semi-automatiques constituent une étape intermédiaire vers l'automatisation complète. Ils combinent intervention humaine et assistance mécanique pour améliorer l'efficacité du processus.

Ces solutions intègrent généralement des dispositifs de pesage et des systèmes d'aide à la manutention qui réduisent la pénibilité des opérations.

Cette approche hybride convient particulièrement aux entreprises de taille moyenne ou aux productions nécessitant une certaine flexibilité. Elle permet d'améliorer significativement la productivité tout en limitant l'investissement initial.

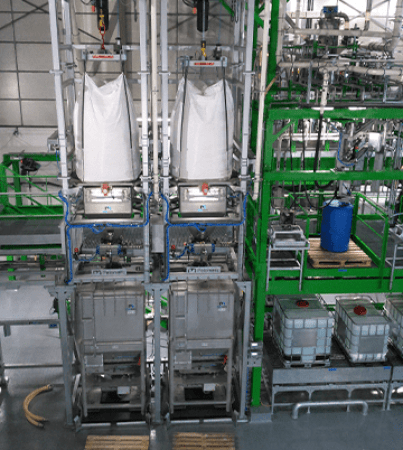

Remplissage automatique : l'excellence opérationnelle

Les systèmes de remplissage automatique, tels que l'IBCFill01, représentent l'état de l'art en matière de conditionnement en conteneurs. Ces équipements intègrent des technologies avancées qui garantissent précision, répétabilité et sécurité tout au long du processus.

Le principe de fonctionnement d'un système automatique comme l'IBCFill01 repose sur plusieurs étapes coordonnées :

- Positionnement précis du conteneur

- Détection et validation automatique du format

- Adaptation des paramètres de remplissage

- Contrôle en temps réel du poids et ajustement dynamique du débit

- Finalisation du remplissage avec une précision maximale

- Génération automatique des données de traçabilité

L'automatisation complète permet d'atteindre des niveaux de performance inégalés, avec des cadences pouvant dépasser 20 conteneurs par heure selon les applications.

(Pour approfondir votre compréhension des technologies impliquées, consultez notre étude de cas sur le chargement automatisé de poudres vétérinaires.)

2. Tableau comparatif des méthodes de remplissage de conteneurs

| Critère | Remplissage manuel | Remplissage semi-automatique | Remplissage automatique (IBCFill01) |

|---|---|---|---|

| Précision de dosage | Faible (±3-5%) | Moyenne (±1-2%) | Élevée (±0,1-0,5%) |

| Cadence de production | 2-3 conteneurs/heure | 5-10 conteneurs/heure | 15-25 conteneurs/heure |

| Coût d'investissement | Faible | Moyen | Élevé (ROI < 24 mois) |

| Besoin en main-d'œuvre | 2-3 opérateurs | 1-2 opérateurs | 1 opérateur/superviseur |

| Risques professionnels | Élevés | Modérés | Très faibles |

| Traçabilité | Manuelle, imprécise | Partiellement automatisée | Totalement automatisée |

| Gestion de la poussière | Difficile | Partielle | Complète avec filtration |

| Adaptabilité multi-produits | Limitée | Moyenne | Excellente (paramétrages automatiques) |

| Conformité réglementaire | Dépend de l'opérateur | Partiellement garantie | Totalement garantie |

| Coût de maintenance | Faible | Moyen | Optimisé (maintenance prédictive) |

| Taux de rebut/perte | 3-5% | 1-3% | < 0,5% |

3. Les outils et technologies pour optimiser le remplissage de conteneurs

Systèmes de dosage de précision

La précision du dosage constitue un facteur déterminant dans l'optimisation du remplissage. Les technologies actuelles permettent d'atteindre des niveaux de précision remarquables, avec des écarts inférieurs à 0,1% sur des conteneurs de plusieurs centaines de kilogrammes.

L'IBCFill01 intègre un système de pesage dynamique qui adapte le débit de remplissage en fonction de la masse déjà transférée. Cette approche permet d'optimiser le temps de cycle tout en garantissant une précision maximale.

Un fabricant de produits vétérinaires utilisant cette technologie a ainsi réduit ses pertes matières de 3,2%, représentant une économie annuelle de plus de 75 000 euros.

Logiciels de gestion et d'optimisation

Les logiciels spécialisés jouent un rôle crucial dans l'optimisation du remplissage. Ils permettent notamment :

- La planification des opérations de conditionnement

- L'optimisation des recettes de fabrication

- La gestion des paramètres de remplissage selon les produits

- La collecte et l'analyse des données de production

- La génération de rapports de performance

Ces outils informatiques s'intègrent aux systèmes de gestion de production existants (ERP, MES) pour offrir une vision globale et cohérente du processus de conditionnement.

Dispositifs de confinement et de gestion des émissions

Pour les produits pulvérulents ou émettant des COV (Composés Organiques Volatils), des dispositifs spécifiques sont indispensables. Les systèmes modernes comme l'IBCFill01 intègrent des technologies de confinement qui assurent :

- La captation à la source des poussières et vapeurs

- La filtration des émissions avant rejet

- La récupération éventuelle des produits captés

Ces dispositifs répondent aux exigences réglementaires tout en contribuant à l'amélioration des conditions de travail et à la réduction des pertes matières.

(Pour plus d'informations sur les normes applicables, vous pouvez consulter les recommandations de l'INRS sur la prévention des risques liés aux émissions de poussières.)

Vous avez un projet ?

Je suis disponible pour vous conseiller et vous accompagner dans votre étude.

Erwan, expert en confinement de poudres

4. Normes et réglementations régissant le remplissage de conteneurs

Réglementations relatives au transport de marchandises

Le transport de marchandises conditionnées en conteneurs est soumis à diverses réglementations internationales qu'il convient de respecter scrupuleusement :

- L'ADR (Accord européen relatif au transport international des marchandises Dangereuses par Route)

- Le code IMDG (International Maritime Dangerous Goods) pour le transport maritime

- Les réglementations IATA pour le transport aérien

Ces textes définissent notamment les conditions de remplissage des conteneurs, les limites de charge et les exigences d'étiquetage.

L'IBCFill01 intègre des fonctionnalités qui facilitent la conformité à ces exigences, comme le contrôle automatique du taux de remplissage ou l'édition d'étiquettes réglementaires.

Normes de sécurité et d'hygiène industrielle

Les opérations de remplissage doivent également respecter des normes strictes en matière de sécurité et d'hygiène :

- Les directives ATEX pour les atmosphères explosives

- Les normes ISO 22000 pour la sécurité alimentaire

- Les Bonnes Pratiques de Fabrication (BPF) dans l'industrie pharmaceutique

La conception de l'IBCFill01 prend en compte ces différentes exigences, avec des versions spécifiques certifiées pour les environnements explosifs ou les applications alimentaires et pharmaceutiques.

(Pour en savoir plus sur les exigences réglementaires dans le domaine de la manutention industrielle, consultez le guide des bonnes pratiques de la manutention publié par l'Union Européenne.)

5. Comment optimiser le remplissage des conteneurs pour réduire les coûts logistiques

Calcul du volume optimal et répartition des charges

L'optimisation du volume utilisé dans un conteneur peut générer des économies significatives. Un calcul précis du volume disponible et une répartition judicieuse des charges permettent d'augmenter la quantité de produit transportée tout en respectant les limites de poids autorisées.

L'IBCFill01 intègre des algorithmes qui calculent automatiquement le taux de remplissage optimal en fonction des caractéristiques du produit et des contraintes réglementaires. Cette fonctionnalité avancée permet d'atteindre systématiquement le meilleur compromis entre quantité transportée et sécurité.

Standardisation des procédures de remplissage

La standardisation des procédures constitue un levier d'optimisation souvent sous-estimé. Elle permet de :

- Réduire les temps de cycle

- Minimiser les erreurs opérationnelles

- Faciliter la formation des opérateurs

- Améliorer la traçabilité des opérations

L'automatisation du processus avec l'IBCFill01 impose naturellement cette standardisation, avec des séquences prédéfinies et des contrôles systématiques qui garantissent la répétabilité des opérations.

Intégration dans une logique d'amélioration continue

L'optimisation du remplissage s'inscrit dans une démarche plus large d'amélioration continue. La collecte et l'analyse des données de production permettent d'identifier les opportunités d'amélioration et de mesurer l'impact des actions correctives.

Les systèmes automatiques comme l'IBCFill01 génèrent automatiquement ces données, facilitant ainsi la mise en œuvre d'une démarche structurée d'optimisation continue.

(Découvrez comment cette approche a été mise en œuvre dans notre étude de cas sur la fabrication de prémix chimiques.)

6. Erreurs courantes à éviter lors du remplissage de conteneurs

Sous-estimation des contraintes de stabilité

La stabilité du chargement constitue un facteur critique pour la sécurité du transport. Une répartition inadéquate des masses peut entraîner des accidents graves, notamment lors des opérations de manutention ou pendant le transport. Les systèmes automatiques intègrent des fonctionnalités qui contribuent à la stabilité du chargement, comme le centrage automatique du produit dans le conteneur ou le contrôle de la répartition des masses.

Négligence des aspects ergonomiques

Les opérations manuelles de remplissage exposent les opérateurs à des risques ergonomiques importants : postures contraignantes, efforts excessifs, mouvements répétitifs. Ces contraintes peuvent engendrer des troubles musculosquelettiques (TMS) aux conséquences coûteuses pour l'entreprise.

L'automatisation avec l'IBCFill01 élimine ces risques en supprimant les interventions manuelles pénibles. Les opérateurs sont repositionnés sur des tâches de supervision et de contrôle, valorisant ainsi leurs compétences tout en préservant leur santé.

Insuffisance de traçabilité

Dans un contexte réglementaire de plus en plus exigeant, la traçabilité des opérations de conditionnement devient une obligation incontournable. L'absence de données fiables peut entraîner des non-conformités aux conséquences potentiellement graves.

Les systèmes modernes comme l'IBCFill01 génèrent automatiquement un historique complet des opérations, avec l'enregistrement des paramètres critiques : identifiant du conteneur, poids exact, date et heure, opérateur responsable, etc. Ces données peuvent être conservées et exploitées pour démontrer la conformité des opérations.

7. Études de cas : comment l'IBCFill01 transforme le remplissage de conteneurs

Dans l'industrie agroalimentaire : précision et sécurité alimentaire

Un fabricant de préparations alimentaires spécialisées a récemment optimisé son processus de conditionnement grâce à l'IBCFill01. Les résultats obtenus sont éloquents :

- Réduction des pertes matières de 2,8%

- Amélioration de la cadence de 35%

- Élimination des contaminations croisées

- Traçabilité complète des opérations

La conception hygiénique de l'équipement, avec des surfaces lisses et des matériaux conformes aux exigences alimentaires, a particulièrement séduit ce client qui recherchait une solution compatible avec ses contraintes de sécurité alimentaire.

Dans la chimie fine : maîtrise des risques et précision

Le secteur de la chimie fine impose des contraintes particulières en matière de sécurité et de précision. L'expérience d'un fabricant de prémix chimiques illustre parfaitement les bénéfices de l'automatisation du remplissage :

- Confinement total des produits dangereux

- Précision de dosage de ±0,1%

- Augmentation de la productivité de 37%

- Amélioration des conditions de travail

Le retour sur investissement a été atteint en moins de 18 mois, grâce aux économies réalisées sur les coûts de main-d'œuvre et à la réduction des pertes matières.

Conclusion

L'optimisation du remplissage de conteneurs ne se limite pas à l'installation d'un équipement performant. Elle s'inscrit dans une démarche globale qui englobe l'ensemble de la chaîne logistique, de la conception des produits jusqu'à leur expédition.

L'IBCFill01 s'intègre parfaitement dans cette approche holistique, en offrant une solution modulaire adaptable aux différents contextes industriels. Sa conception robuste, ses fonctionnalités avancées et sa capacité d'intégration en font un équipement stratégique pour les entreprises qui cherchent à optimiser leurs processus de conditionnement.

Pour explorer les possibilités d'optimisation de vos opérations de remplissage de conteneurs, nos experts sont à votre disposition pour une étude personnalisée de vos besoins spécifiques. L'analyse de votre processus actuel permettra d'identifier les axes d'amélioration potentiels et de quantifier les bénéfices attendus d'une automatisation avec l'IBCFill01.

📩 Vous souhaitez moderniser votre production ? Contactez nos experts pour une étude personnalisée !