Émottage et broyage du café : quelles solutions industrielles pour garantir une mouture homogène et maîtrisée ?

- 1. Pourquoi contrôler la granulométrie du café est crucial en industrie ?

- 2. Différence entre émottage et broyage : deux étapes complémentaires

- 3. Quelles technologies de broyage pour une mouture homogène ?

- 4. Limiter l’échauffement, la poussière et la perte aromatique

- 5. Flexibilité, nettoyage et maintenance : les critères essentiels d’un broyeur industriel de café

- 6. Conclusion

La qualité du café, perçue en tasse, dépend fortement de la régularité de sa mouture.

Une granulométrie homogène garantit une extraction maîtrisée, qu’il s’agisse de café espresso, filtre ou capsule.

Pour les industriels, cette homogénéité passe par un broyage parfaitement contrôlé, précédé si nécessaire d’une phase d’émottage pour éliminer les agglomérats formés lors du stockage ou du séchage.

Entre les contraintes de débit, de précision, de nettoyage entre lots et de gestion des poussières, la sélection des équipements de broyage est stratégique.

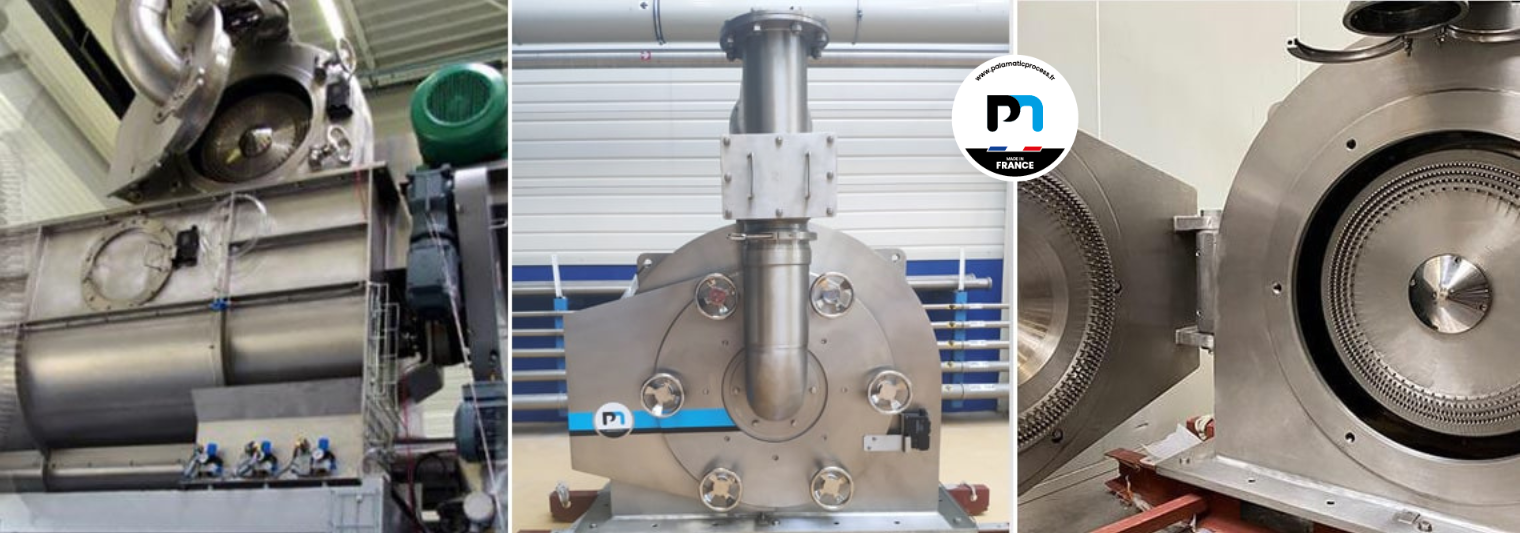

Palamatic Process propose des solutions sur mesure d’émotteurs et de broyeurs industriels, capables de traiter le café sans surchauffe ni altération aromatique, tout en assurant une grande flexibilité de production.

1. Pourquoi contrôler la granulométrie du café est crucial en industrie ?

1.1 Objectif : maîtriser l’extraction, la qualité et la régularité produit

Dans l’univers du café, la granulométrie — c’est-à-dire la taille moyenne et la répartition des particules obtenues après broyage — joue un rôle fondamental dans la qualité du produit fini.

En production industrielle, une mouture mal contrôlée peut impacter :

- Le goût du café : des particules trop fines entraînent une sur-extraction (goût amer), tandis que des particules trop grosses mènent à une sous-extraction (goût acide ou fade).

- La régularité en tasse : dans une production à grande échelle, les consommateurs attendent un profil sensoriel stable. Une mouture hétérogène génère des écarts notables.

- La compatibilité machine : les moutures destinées aux capsules, machines à espresso ou filtres ont des exigences précises. Une mouture irrégulière peut bloquer une capsule ou accélérer le passage de l’eau.

C’est pourquoi les torréfacteurs industriels et les conditionneurs de café investissent dans des systèmes de broyage capables d’assurer une distribution granulométrique très étroite, adaptée à chaque application, avec des contrôles qualité à chaque lot.

1.2 Influence de la taille de particules sur les profils en tasse (espresso, filtre, capsule)

Chaque méthode d’extraction du café impose une taille de mouture spécifiques :

- Mouture espresso : très fine (environ 200–300 μm), elle permet une extraction courte sous haute pression. Une mouture trop irrégulière entraîne un « channeling » et un espresso déséquilibré.

- Mouture filtre : plus grossière (600–900 μm), elle favorise une infusion plus lente avec une extraction douce des arômes.

- Capsules : elles nécessitent une mouture fine et régulière, souvent spécifique selon les machines (Nespresso®, Dolce Gusto®, etc.). Une légère variation peut suffire à altérer l’équilibre du café en tasse.

- Café turc ou froid : dans le premier cas, la mouture doit être presque poudreuse (<150 μm), dans l’autre, très grossière.

D’où l’importance d’un broyage calibré et reproductible pour garantir une homogénéité intra-lot et inter-lots.

C’est aussi un enjeu commercial : certains cahiers des charges de grandes enseignes imposent des tolérances très serrées.

1.3 Quels sont les risques d’une mouture irrégulière ?

Une mouture mal maîtrisée en industrie peut avoir des conséquences directes :

- Incohérence sensorielle : le goût du café change d’un lot à l’autre, créant un mécontentement client.

- Rebuts de production : les lots non conformes doivent être reconditionnés, retraités ou détruits.

- Problèmes techniques : colmatage des filtres, surpression dans les capsules, poussières excessives.

- Perte d’arômes : les fines surbroyées s’oxydent plus rapidement, réduisant la qualité perçue du produit.

- Risques ATEX : la génération de fines volatiles augmente le risque d’explosion en environnement non contrôlé.

Une mouture homogène est donc un gage de performance globale du process, de satisfaction client, et de conformité qualité.

Pour y parvenir, il est essentiel de s’équiper de technologies de broyage adaptées … mais cela commence souvent par une étape sous-estimée : l’émottage.

2. Différence entre émottage et broyage : deux étapes complémentaires

2.1 Objectif : préparer le café pour un broyage stable

En production industrielle, le broyage ne commence pas toujours sur un café parfaitement fluide et uniforme.

Lors du stockage, du transport ou après certains procédés comme le séchage, la matière peut former des mottes compactes, notamment si elle est légèrement humide, grasse ou compressée.

Ces agglomérats perturbent fortement le fonctionnement des broyeurs :

- L'alimentation devient irrégulière, provoquant des à-coups ou des bourrages.

- Le broyeur doit fournir un effort supplémentaire, ce qui augmente l’usure mécanique et les risques de panne.

- La granulométrie finale devient inconstante, car le produit n’entre pas de manière homogène dans la zone de réduction.

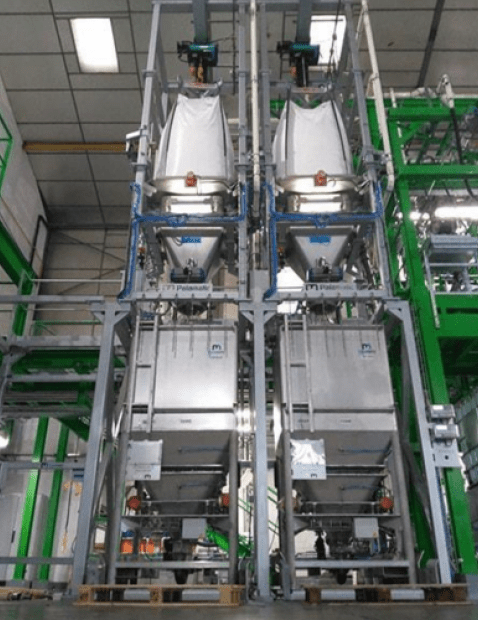

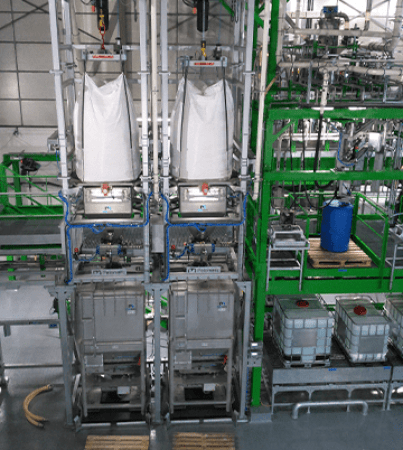

C’est pourquoi l’étape d’émottage est souvent indispensable en amont du broyage, surtout pour le café stocké en vrac, en silo ou big bag.

Elle permet de garantir une alimentation régulière, condition sine qua non pour obtenir une mouture uniforme.

2.2 Emottage industriel : casser les agglomérats sans détruire le produit

L’émottage ne vise pas à broyer, mais à désagglomérer sans altérer les caractéristiques du produit.

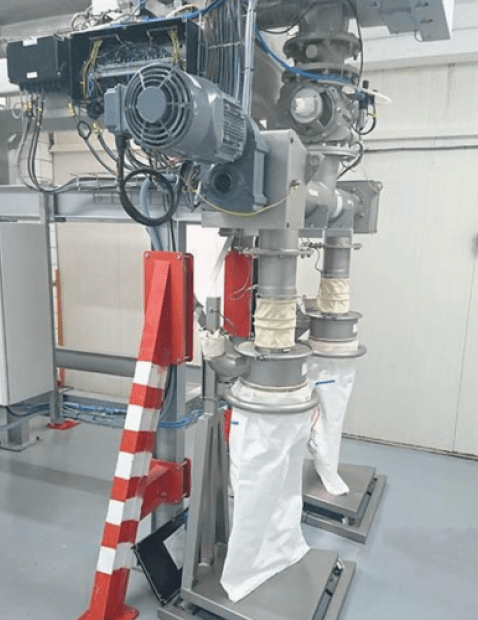

Chez Palamatic Process, les émotteurs industriels sont conçus pour :

- Casser les blocs compacts formés dans le café moulu (notamment en présence d’huiles naturelles).

- Assurer un débit constant, souvent à la sortie d’un big bag, d’un silo ou d’une trémie tampon.

- Éviter l'échauffement ou l'écrasement, grâce à des rotors à vitesse lente.

- Être intégrés directement sous les stations de vidange, comme celles utilisées pour les big bags de café.

Les modèles EC50 et EC70, par exemple, permettent un traitement en douceur, avec des grilles interchangeables pour contrôler la taille des morceaux restitués.

Le tout avec un encombrement réduit, un nettoyage rapide, et une compatibilité avec les environnements ATEX si nécessaire.

2.3 Faut-il toujours émietter le café avant de le broyer ?

Pas systématiquement, mais dans 95 % des lignes industrielles, l’émottage devient rapidement un atout clé pour :

- Assurer une alimentation linéaire du broyeur ;

- Protéger la mécanique de broyage contre les surcharges ;

- Stabiliser la qualité granulométrique du lot final ;

- Réduire les à-coups dans les pesées aval (en cas de dosage pondéral post-broyage).

L’émottage est donc une étape préventive qui sécurise la suite du process.

Il est particulièrement utile pour les cafés aromatisés, les torréfactions foncées (plus grasses) ou les matières en provenance de sites de production distants.

3. Quelles technologies de broyage pour une mouture homogène ?

3.1 Objectif : adapter le broyeur au type de café et à la granulométrie cible

Le choix du type de broyeur industriel dépend de plusieurs facteurs :

- le type de café à traiter (grains entiers, torréfiés, précuits...)

- la taille de mouture recherchée (filtre, espresso, capsule, turc)

- la capacité de production horaire

- les contraintes liées au produit (teneur en huile, humidité résiduelle, risques ATEX)

- le niveau de précision granulométrique attendu (distribution étroite des tailles de particules)

En fonction de ces critères, plusieurs technologies peuvent être utilisées pour obtenir une mouture régulière et stable, sans générer de surchauffe ni de fines en excès.

3.2 Comparatif : broyeurs à marteaux, broches, disques, impact...

Voici un comparatif des principales technologies de broyage utilisées pour le café en milieu industriel :

| Type de broyeur | Principe | Granulométrie obtenue | Avantages | Inconvénients |

|---|---|---|---|---|

| Broyeur à marteaux | Percussion sur grille | Moyenne à grossière (400–1000 µm) | Robuste, haut débit | Peu précis, surchauffe possible |

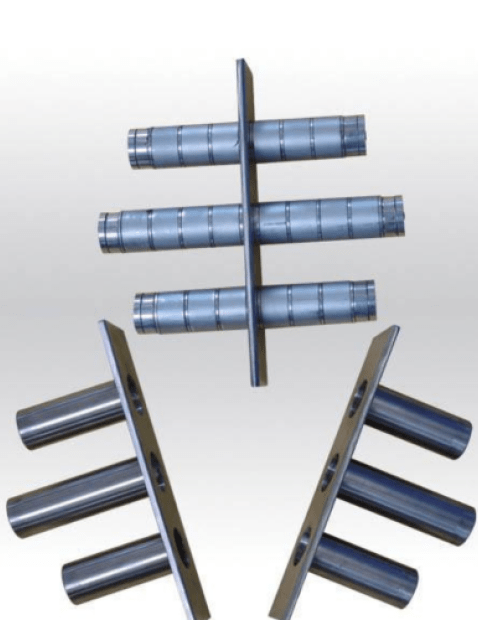

| Broyeur à broches | Impact entre broches rotatives et fixes | Fine à très fine (100–500 µm) | Distribution étroite, grande précision | Entretien plus délicat |

| Broyeur à disques | Cisaillement entre deux disques striés | Moyenne à fine (250–800 µm) | Contrôle simple du réglage | Usure rapide selon matière |

| Broyeur cryogénique | Impact en milieu azoté | Très fine (<150 µm) | Pas d’échauffement, préservation arômes | Coûteux, complexe |

| Broyeur universel (UM) | Combinaison impact + tamisage | Adaptable (200–800 µm) | Grande polyvalence | Moins optimisé pour les extrêmes |

Chez Palamatic, le modèle UM est particulièrement adapté pour les poudres alimentaires, dont le café.

Il assure un broyage fin et régulier, avec différents réglages selon la recette.

3.3 Comment choisir le bon système de broyage pour café ?

Voici les questions clés à se poser avant de choisir une technologie de broyage pour le café :

- Quelle est la destination du produit ?

- Capsules, espresso, sticks : mouture très fine et régulière → broyeur à broches ou disques

- Filtres ou vrac : mouture moyenne → broyeur à marteaux ou universel

- Quelle est la cadence attendue ?

- Haute cadence = besoin de robustesse → broyeur marteaux ou disques

- Faible débit, haute précision = broches ou cryogénique

- Le café est-il gras ou aromatisé ?

- Oui → attention au colmatage → privilégier outils à nettoyage facile

- Y a-t-il des contraintes ATEX ?

- Poussières fines = zone 21/22 → équipement certifié indispensable

- Besoin de flexibilité ? Plusieurs recettes ?

- → opter pour un broyeur à composants modulables (tamis, vitesse...)

L’idéal reste de faire des essais produits réels dans un centre d’essais comme celui de Palamatic Process, pour valider le comportement de votre café sur plusieurs types de broyeurs.

Vous avez un projet ?

Je suis disponible pour vous conseiller et vous accompagner dans votre étude.

Erwan, expert en confinement de poudres

4. Limiter l’échauffement, la poussière et la perte aromatique

4.1 Objectif : préserver les qualités organoleptiques du café

Le café est un produit fragile.

Lors du broyage, la matière libère des huiles et des composés volatils responsables de ses arômes caractéristiques.

Si le broyeur chauffe trop, ces composés se dégradent ou s’évaporent prématurément, altérant le profil aromatique du produit.

Par ailleurs, les particules les plus fines générées lors du broyage (les « fines ») sont très réactives à l’oxydation.

Une mouture trop chaude ou trop exposée à l’air ambiant perd rapidement en fraîcheur.

C’est pourquoi il est essentiel, en contexte industriel, d’éviter toute surchauffe mécanique, tout en maintenant un bon rendement de broyage.

4.2 Solutions Palamatic pour éviter la surchauffe et l’oxydation

Palamatic Process propose plusieurs approches concrètes pour limiter les effets thermiques et garantir une mouture de qualité :

- Vitesse de rotation ajustable : les broyeurs Palamatic peuvent fonctionner à des vitesses adaptées à la matière, pour réduire les frottements.

- Contrôle température en ligne : sonde intégrée pour alerter en cas de dérive thermique.

- Matériaux anti-échauffement : conception optimisée des outils de broyage (acier traité, surfaces polies).

- Tamisage intégré : pour éviter les rebroyages inutiles qui surchauffent la matière.

- Refroidissement par flux d’air : sur certains modèles, un flux d’air régulé peut être injecté pour stabiliser la température de broyage.

- Débit piloté par automate Pal'Touch® : pour éviter les surcharges mécaniques ponctuelles.

En option, il est aussi possible d’installer un système de broyage sous atmosphère contrôlée (azote), utile pour certaines poudres très sensibles, notamment les cafés aromatisés ou bio premium.

4.3 Faut-il envisager le broyage en environnement ATEX ou sous azote ?

Oui, dans de nombreux cas.

Le café moulu génère une poussière fine, sèche, et organique — soit un risque ATEX potentiel si les conditions d’aération ou d’aspiration sont insuffisantes.

Selon le type de broyeur, la vitesse de rotation, le volume traité et la nature du produit, les installations peuvent être classées zones ATEX 21 ou 22.

Palamatic propose des broyeurs et émotteurs :

- Certifiés ATEX, avec équipements électriques adaptés ;

- Étanches à la poussière, avec aspiration intégrée ou anneau de dépoussiérage ;

- Préparés pour fonctionnement sous azote, pour inertage complet en circuit fermé.

Ces précautions ne visent pas seulement la sécurité opérateur, mais aussi la préservation des arômes : en limitant l’oxygène disponible, on réduit l’oxydation des huiles volatiles du café.

5. Flexibilité, nettoyage et maintenance : les critères essentiels d’un broyeur industriel de café

5.1 Objectif : passer d’une recette à une autre rapidement

Dans une ligne de production moderne, la flexibilité est devenue un critère décisif.

De nombreux fabricants de café doivent gérer plusieurs recettes ou formats :

- torréfactions différentes (claire, medium, foncée),

- cafés aromatisés (vanille, noisette…),

- produits bio ou conventionnels,

- moutures pour espresso, filtre, capsule...

Or, ces variantes impliquent des paramètres de broyage différents.

Pour éviter les temps d’arrêt prolongés ou les erreurs de réglage, le broyeur doit permettre :

- un changement de recette rapide (vitesse, tamis, distance outils…),

- une configuration intuitive via automate (type Pal’Touch®),

- une alimentation adaptable (trémie mobile, alimentation gravitaire ou vis sans fin).

C’est aussi un atout pour répondre aux pics de demande (fêtes, promotions, lancement d’une nouvelle gamme).

5.2 Nettoyage facilité et réduction des contaminations croisées

Le café étant un produit sensible, le nettoyage des lignes est primordial :

- pour éviter les mélanges de lots (notamment entre bio et conventionnel),

- pour éliminer les résidus de matières grasses ou aromatisées,

- pour respecter les normes IFS/BRC/HACCP en agroalimentaire.

Les broyeurs Palamatic sont conçus avec un objectif clair : faciliter le nettoyage fréquent entre chaque cycle ou lot :

- Accès rapide aux zones de broyage : démontage sans outil (EasyClean),

- Finitions lisses ou poli-miroir en inox 304L ou 316L,

- Surfaces compatibles NEP/CIP sur certains modèles,

- Tamis et outils démontables et remplaçables facilement,

- Aspiration intégrée pour collecter les résidus de poussière.

Un broyeur facile à nettoyer, c’est aussi moins de temps d’arrêt, moins de main-d’œuvre et plus de sécurité hygiénique.

5.3 Comment entretenir un broyeur industriel pour garantir la constance des performances ?

Un bon broyage café repose aussi sur la durabilité mécanique de l’équipement.

Un broyeur mal entretenu peut produire une mouture irrégulière, échauffer le produit ou tomber en panne en pleine production.

Voici les bonnes pratiques recommandées :

- Contrôles réguliers des jeux entre pièces mobiles,

- Remplacement programmé des outils d’impact ou tamis selon l’usure,

- Lubrification adaptée, notamment pour les roulements,

- Vérification de l'étanchéité, surtout en zone ATEX ou humide,

- Monitoring automatisé (vibration, température) via Pal’Touch®.

Palamatic propose également des plans de maintenance préventive, ainsi que la fourniture de pièces détachées d’origine et des formations pour vos équipes de production.

Conclusion

Dans l’industrie du café, la maîtrise de la granulométrie est bien plus qu’un détail technique : c’est un levier stratégique pour garantir un goût constant, une extraction optimale et une expérience client fidèle.

Pour cela, il ne suffit pas de broyer — il faut broyer intelligemment.

De l’émottage préparatoire au choix du broyeur adapté (broches, marteaux, disques), chaque étape du process doit être pensée pour :

- assurer une homogénéité parfaite de la mouture,

- préserver les arômes et éviter l’échauffement,

- réduire les poussières, les pertes et les rebuts,

- faciliter les changements de recette et le nettoyage,

- garantir la conformité aux normes agroalimentaires et de sécurité (zones ATEX, traçabilité, hygiène).

Chez Palamatic Process, nous concevons des solutions de broyage café sur mesure, adaptées à vos débits, vos produits et vos contraintes industrielles.

Nos émotteurs, broyeurs universels et systèmes d’aspiration/dépoussiérage vous permettent de sécuriser votre production tout en augmentant sa valeur ajoutée.

📩 Vous souhaitez optimiser votre ligne de broyage café ? Notre équipe vous accompagne dans l’analyse de votre besoin, avec essais réels dans notre centre technique.

👉 Contactez-nous dès maintenant pour une étude personnalisée.