Machines de dosage poudre :

Afin de répondre aux besoins des industries, Palamatic Process a développé une large gamme d'équipements de dosage de poudre. Les systèmes de dosage Palamatic Process assurent un batch précis, une alimentation contrôlée des pulvérulents au sein de votre process ainsi qu'une automatisation des batchs pour un gain de temps pour les opérateurs.

Une large gamme de machines de dosage poudre sont disponibles : doseurs industriels, écluses rotatives, vannes industrielles et vis de transfert.

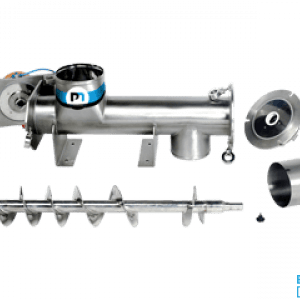

Doseur à vis - 4 modèles de D10 à D13

-

Précision du dosage5

-

Hygiène4

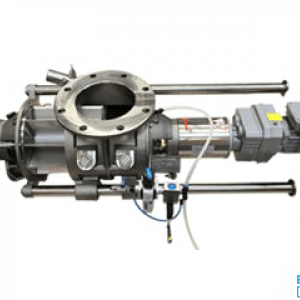

Vanne rotative DN

-

Débit1

-

Capacité de dosage5

Doseur vibrant

-

Précision du dosage4

-

Hygiène5

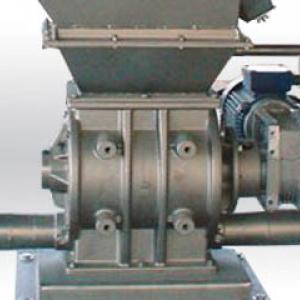

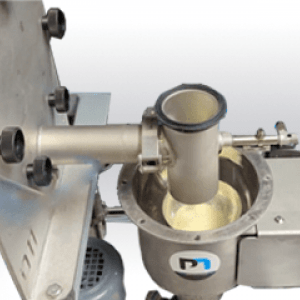

Écluse rotative passage latéral RVSC

Doseur ECD

-

Hygiène5

-

Précision du dosage5

Vanne à siège gonflable - Vanne Inflatek®

-

Confinement5

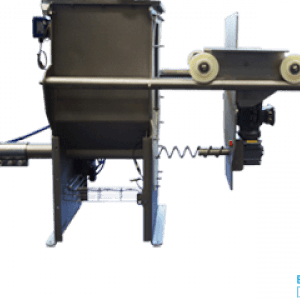

Vis en auge

-

Hygiène3

-

Débit5

Cuillère de dosage microdose – SpoonMatic®

-

Précision du dosage5

-

Efficacité5

-

Capacité de dosage2

Doseur industriel (doseur à vis, doseur pondéral, doseur vibrant...)

Concernant les doseurs de poudre ou doseuses poudres, plusieurs modèles existent :

-

Le doseur à vis permet un dosage industriel de très haute précision de tous types de pulvérulents (exemple : sucre en poudre, poudre de lait, lait de chaux...). En fonction de vos besoins, le doseur à vis dispose d'un dosage pondéral ou volumétrique couvrant des débits allant de 1 à 10 000 L./h. Le doseur volumétrique, grâce à son système de vis interchangeable, est capable de traiter une large variété de matières sans les dégrader. Le doseur pondéral incorpore automatiquement les produits par batch et en continu. Il fonctionne par gain ou perte de poids. La précision de dosage du doseur volumétrique est de 7 à 8% alors que celle du doseur pondéral est de 1%.

- Le doseur à vis easyclean a été développé pour répondre aux problématiques de certains secteurs d'activité qui doivent effectuer des changements de matières réguliers ou sont contraints à des règles d'hygiène strictes dans leur process (produits alimentaires, cosmétiques...). Il permet un démontage très rapide de l'ensemble des pièces du doseur industriel sans port de charges ce qui rend son nettoyage facile.

- Le doseur vibrant est utilisé pour faire du dosage par perte de poids et par vibration en respectant le produit final. Il est particulièrement adapté aux poudres fragiles ou abrasives.

- Le doseur à bande sert des secteurs comme la cimenterie, la sidérurgie, la production d'engrais, l'industrie minérale ou encore l'agroalimentaire avec son système de pesage en continu. Le poids du produit est saisi lors du passage sur la bande.

Machines de dosage alternatives pour doser vos ingrédients

Les écluses rotatives se déclinent également en plusieurs modèles : à passage intégral ou latéral, pour pellets et copeaux, de dépoussiérage... Elles sont, quant à elles, utilisées pour réguler le débit d'une poudre sèche ou granuleuse entre deux enceintes ayant une pression différentielle, tout en conservant une bonne étanchéité à l'air. Les vannes industrielles servent à régler le dosage et le volume des fluides.

La gamme de vannes Palamatic (vanne papillon, vanne rotative, vanne guillotine, vanne à manchon) vous garanti de nombreuses solutions pour l'isolement des poudres et produits vrac.

Unités de dosage de poudre clés en main

Palamatic Process a élaboré des lignes process manuelle, semi-automatique et automatique, clés en main, pour le de dosage de poudres.

-

L'unité de dosage de poudre manuelle OPDosing© offre un poste ergonomique et efficace pour les opérateurs de pesée manipulant une large gamme d'ingrédients.

-

L'unité de dosage de poudre semi-automatique DosingMatic© permet un dosage de la poudre traitée dans une trémie mobile de pesée ou des seaux de préparation.

-

L’unité de dosage de poudre automatique DosingRobot© englobe la préparation et le dosage automatique de petites quantités d'ingrédients. Cette solution élimine tout risque de contamination croisée et assure une flexibilité des recettes de production.

Pour déterminer la solution de dosage la plus adaptée à vos besoins, plusieurs éléments sont à prendre en compte : le degré de précision et le débit souhaité, les caractéristiques de la poudre traitée (granulométrie, écoulement facile ou non, fragilité, etc), le niveau d'hygiène requis... Consultez nos livres blancs dédiés : Comment sélectionner votre système de dosage ? ou Comment sélectionner votre équipement de dosage en 5 points ? ou Doseur à vis, doseur vibrant : lequel choisir ?

Contactez-nous pour obtenir des conseils d'experts poudres pour votre projet.