Aujourd’hui, le marché des véhicules électriques connaît une croissance nouvelle dans de nombreux pays. Cette expansion engendre une production exponentielle, qui intègre des matériaux chimiques, souvent critiques et hautement toxiques pouvant être dangereux pour l’environnement et la santé humaine.

En plus du plastique, des solvants et des composants électroniques, des métaux comme le cuivre, le nickel, le lithium et le cobalt, entrent dans la composition de la partie active des cellules de batteries.

De ce fait, le recyclage des batteries de véhicules électriques relève d’une nécessité à la fois écologique et stratégique. Le traitement des déchets dangereux et le recyclage des différentes matières doivent permettre de préserver les ressources nécessaires à la transformation écologique.

Les activités de recyclage présentent de sérieux avantages environnementaux : elles permettent de réduire les émissions de carbone d’une tonne équivalent CO2 par tonne de batteries recyclées et d’éviter l’extraction de métaux vierges, les activités minières ayant des impacts critiques sur la biodiversité et les ressources en eau.

1. Qu’est-ce que le black mass ?

Batteries, piles alcalines, piles lithium, piles salines, rechargeables ou pas, doivent être triées, démantelées, broyées et séparées une fois usagées. Matières plastiques et métaux seront séparés puis broyés, prêts à être recyclés dans d’autres process.

Cette poudre active, la black mass, mélange de matériaux de cathode et d’anode, est composée de nombreux métaux tels que le cuivre, le manganèse, le cadmium, le lithium, le cobalt… Elle contient des oxydes métalliques valorisables. L’objectif est de séparer chaque métal de cette masse et de sortir les toxiques de la matière pour ne pas contaminer les métaux ; plus le métal est pur, mieux il pourra être recyclé.

2 techniques :

- La pyrométallurgie (ou filière thermique) : Cette technique est adaptée à la majorité des piles et accumulateurs.

- L’hydrométallurgie : Les piles salines, alcalines, zinc-air et lithium sont concernées par ce procédé qui permet de revaloriser le zinc et le manganèse.

2. Le rôle du black mass dans le process dans le recyclage des batteries

Le recyclage des batteries permet l’utilisation de matières premières secondaires obtenues à partir des déchets, qui, dans certains cas, peuvent être réintroduits dans le processus de production de piles et de batteries ou utilisées pour fabriquer d’autres produits.

L’idéal est le recyclage en boucle fermée (upcycling) qui représente une véritable économie circulaire.

Ces différentes phases de transformation impliquent la manutention et le traitement de nombreux produits toxiques réduits en poudre et composant le black mass.

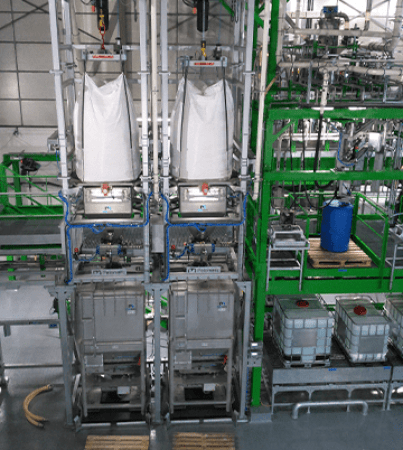

Le black mass est généralement stocké en big bags. Des solutions de déchargement sont alors à envisager afin de pouvoir vider ces big bags en toute sécurité afin d’alimenter, par exemple, une trémie de stockage de poudre ou tout autre dispositif.

Vous avez un projet de manutention de black mass ?

Je suis disponible pour échanger sur le sujet.

Jean-Luc, expert poudre

3. Les caractéristiques techniques du blackmass

Le black mass est une poudre hautement toxique (risque CMR). Les équipements traitant du blackmass sur une ligne process se doivent d’être adaptés à cette matière difficile.

Les particules sont très fines et sont très volatiles. Lorsque qu’il est question de déchargement, de transfert et de chargement du blackmass, les équipements doivent être conçus de manière à éviter toute émission de poussières dans l'atmosphère afin de protéger les opérateurs contre les risques de contamination. Le confinement de l’installation tient donc une grande importance dans le traitement de cette poudre toxique. Des équipements tels que des systèmes de dépoussiérage industriels ou des stations de vidange de big bag confinées sont souvent préconisés. Par exemple, la mise en place d’une boîte de délaçage à gants permet à l’opérateur de manipuler le big bag en toute sécurité sans entrer en contact avec les produits toxiques CMR. En effet, la boîte à gants va permettre à l’utilisateur de défaire le chignon du big bag pour autoriser sa vidange.

Lorsqu’il est sec, le blackmass ne s’écoule pas facilement le long d’une pente. Il peut également présenter des problèmes de voutage à l’intérieur d’une trémie par exemple. Des équipements d’aide à l’écoulement peuvent être alors utilisés tels que des dévouteurs à fond plat, assurant un effort mécanique nécessaire pour écouler la poudre.

Aussi, les particules solides ne sont pas homogènes en ce qui concerne la forme des cristaux : les oxydes métalliques et le graphite sont plutôt des particules sphériques tandis que les particules de métal pur ressemblent plutôt à de fines lamelles. De ce fait, les particules les plus lourdes se déposent plus rapidement que les autres. Les particules de graphite ont tendance à s’agglomérer sur la surface du liquide à l’intérieur d’un réservoir agité par exemple.

4. Le procédé de mise en pulpe

Le black mass est souvent transféré à partir d’une trémie vers un réservoir de repulpage en mode « alimentation en continu ». Un dispositif de mesure du poids et/ou du débit de ce black mass est souvent inclus avec le système de dosage qui se trouve en amont du réservoir de mise en pulpe (à la sortie du cyclone de transfert pneumatique).

Les particules sont, en général, hydrophobes et paraissent sèches même après un léger mélange avec de l’eau. Cependant, il peut tout de même y avoir des problèmes de colmatage lorsque le blackmass est mouillé. Il est important que cette poudre ne soit pas en contact avec l'humidité pour éviter tout risque de colmatage avant la phase de repulpage.

Un liquide (eau ou équivalent) est ajouté en continu sur le dessus du réservoir de repulpage et son débit est ajusté automatiquement pour contrôler la teneur en solides. La boue déborde ensuite par gravité dans un réacteur placé sous la cuve de repulpage.