Comment assurer la sécurité des machines industrielles et protéger vos opérateurs ?

La sécurité des machines industrielles et des hommes passe par la mise en place de mesures de prévention visant à réduire les risques ou à éliminer un phénomène dangereux lié à l’utilisation même de machines. Les risques auxquels sont exposés les salariés sont d’ordre mécanique, liés aux sources d’énergie alimentant la machine ou encore liés à des nuisances telles que le bruit, l’éclairage, le poste de travail.

La plupart des risques liés aux phénomènes dangereux d’origine mécanique peuvent être réduits à des niveaux acceptables grâce à des stratégies de réduction du risque mobilisant, par exemple, une signalisation adéquate, des méthodes de travail adaptées, un bouton d’arrêt d’urgence, des dispositifs de protection…

Dans tous les cas, comme le stipule le Code du travail (article L 233-5-1), l’employeur a une responsabilité vis-à-vis de la santé et de la sécurité des travailleurs durant tout le cycle de vie des machines : production, réglage, nettoyage, maintenance…

1. Analyse des risques et mise en service

Sécuriser les machines passe avant tout par une analyse préalable de la nature de la machine (fixe, mobile, ligne de production, etc) et des risques présents au sein du site industriel (nuisances sonores, vibrations, éclairage, substances dangereuses, espace restreint…).

Le fabricant de la machine a une obligation de conformité à la directive européenne 2006/42/CE (Décret n° 2008-1156 en droit français) pour garantir la sécurité des opérateurs sur ses machines. La certification est réalisée soit par le concepteur lui-même sous la forme d’une auto-certification soit c’est un organisme externe agréé qui atteste de la conformité de la machine et délivre l’attestation CE.

Lors de la réception et de la mise en service de la machine, un cahier des charges et une procédure garantissant sa conformité à la réglementation doit être remise au personnel. C’est avec ces documents que les procédures d’intervention et les missions des opérateurs sur l’équipement sont définis. La notice d’instructions donne des préconisations concernant la compatibilité d’une machine avec un environnement de travail spécifique et doit donc être respectée.

Une évaluation des risques professionnels doit être menée par l’employeur avant la mise en service de la machine afin d’assurer ergonomie et sécurité aux opérateurs de production. Définir les « limites » de la machine - comme les utilisateurs, sa durée d’utilisation, le type de matériaux utilisés, etc - ainsi que des exemples concrets de phénomènes mécaniques dangereux pouvant se produire – coupure, sectionnement, choc, projection, écrasement, etc - constituent également une étape importante dans l’analyse des risques professionnels.

En fonction des indications données par le fabricant, des équipements de protection individuelle (EPI) pourront être nécessaires.

2. Signalisation

Chaque machine industrielle doit comporter des signalisations, avertissements et dispositifs d’alerte pour prévenir les opérateurs des risques principaux liés à l’utilisation de la machine concernée et des zones dangereuses. Ils doivent être bien visibles et compréhensibles facilement.

Cette signalisation est effectuée via des pictogrammes visuels avec des couleurs normalisées relatives à la sécurité machine.

Vous recherchez des machines sécurisées ?

Je peux vous accompagner dans votre process.

Benjamin, expert poudre

3. Dispositifs de protection des machines

Il existe plusieurs moyens de protection mécaniques et électriques des machines.

Protecteurs mécaniques des machines industrielles :

- Écrans de protection des opérateurs

- Fermetures et cloisons pour la protection des machines-outils

- Cadenassage avec des dispositifs d’isolement (coupe-circuit) et des accessoires (moraillons, cadenas)

- Systèmes de verrouillage et d’interverrouillage empêchant l’ouverture des protecteurs coulissants, pivotants ou amovibles lors de mouvements dangereux

- Bâtis, enceintes grillagées et carters de protection des machines

- Capot insonorisant, isolation phonique, blocs anti-vibrations, etc pour maintenir les émissions sonores des machines au plus bas.

Protecteurs électriques des machines industrielles :

- Interrupteurs d’arrêt d’urgence de la machine en cas de danger. Cette action interrompt l’alimentation en énergie des pompes industrielles, moteurs…

- Interrupteurs de sécurité (atmosphères explosives notamment)

- Dispositifs sensibles et barrières immatérielles de sécurité qui provoquent l’arrêt de la machine ou d’un de ses éléments lorsqu’une personne entre dans une zone dangereuse (dispositifs de sécurité optoélectronique de détection de présence ou de mouvement, tapis de sécurité…)

- Circuits de commande (de nature électrique, hydraulique ou pneumatique)

4. Entretien, maintenance et amélioration des machines

En plus des dispositifs de protection des machines, il est essentiel d’entretenir régulièrement les machines et d’effectuer des vérifications périodiques pour détecter toute défaillance éventuelle pouvant déclencher un accident et s’assurer du maintien en état de conformité. Si des anomalies sont détectées, il convient de mettre en place des actions correctives et d’en informer les salariés. L’entretien des machines doit être réalisé par un personnel qualifié et formé à ce type d’opération afin de minimiser tout risque professionnel. Les consignes de sécurité doivent rester à disposition des opérateurs et être mises à jour si besoin.

La maintenance des machines (vérification, visite, nettoyage, débourrage, graissage, réglage, dépannage, réparation…) nécessite une organisation spécifique prenant en compte les contraintes technologiques, matérielles et organisationnelles de l’entreprise. Il s’agit, en effet, d’une étape où les travailleurs sont particulièrement exposés aux maladies professionnelles et accidents du travail. La priorité en lien avec le service de maintenance d’une machine reste la maîtrise des énergies. Chaque opération de maintenance doit impérativement être réalisée sur une machine hors tension avec un cadenassage des sources d’énergie en amont. Lorsqu’une machine nécessite un maintien des énergies, toutes les mesures de sécurité techniques doivent être mises en place (vitesse réduite, action maintenue…) ainsi que des instructions claires.

Si une machine venait à être modifiée pour de nouveaux besoins / nouvelles fonctionnalités, l’employeur doit s’assurer que son niveau de sécurité ne se dégrade pas. Les améliorations machines pourront être confiées au fabricant, à des entreprises spécialisées ou aux utilisateurs s’ils ont les compétences requises. Une nouvelle évaluation des risques devra être réalisée et les travailleurs manipulant la machine en seront informés.

Enfin, une attention particulière doit être portée à l’aménagement du lieu de travail et des postes de travail ainsi qu’aux formations dispensées aux opérateurs pour garantir leur sécurité tout au long des process de production.

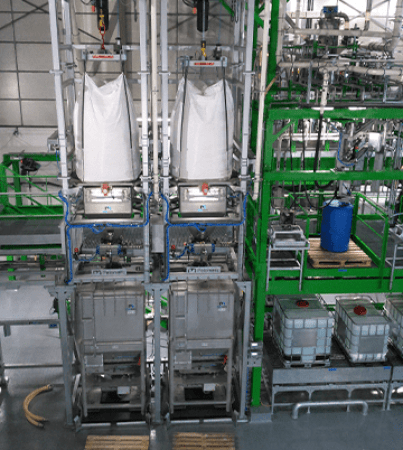

Palamatic vous accompagne dans l'installation de machines industrielles sécurisées en adéquation avec vos contraintes métier que ce soit pour des opérations de conditionnement, de vidange, de mélange, de tamisage, de dosage...

Vous pouvez venir dans notre station d'essais pour tester directement vos produits sur nos machines. Contactez nos experts pour prendre rendez-vous.