Mélangeur industriel poudre

Un mélangeur industriel de poudre, aussi connu sous les noms de pétrin, malaxeur, agitateur industriel, mixeur industriel, blender industriel, a pour objectif de mélanger, d'homogénéiser ou d'agiter une ou plusieurs matières afin d'obtenir un produit final. Les matières premières peuvent être de différentes nature : solides, liquides, gazeuses, visqueuses...

Le mixeur industriel est principalement utilisé par les industries agroalimentaire, pharmaceutique, cosmétique, chimique ou encore nucléaire. La gamme de mélangeurs de poudres Palamatic Process permet de répondre aux besoins de tous les secteurs d'activité : mélangeur vertical à ruban, mélangeur horizontal, mélangeur monorotor à bande discontinu, mélangeur birotor à palettes discontinu...

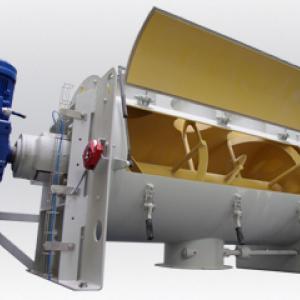

Mélangeur à palettes discontinu BRP

-

Complexité des mélanges5

-

Débit4

-

Hygiène3

Mélangeur vertical à ruban discontinu ECD

-

Complexité des mélanges5

-

Débit3

-

Hygiène4

Mélangeur conique à vis CV

-

Complexité des mélanges4

-

Débit2

-

Hygiène4

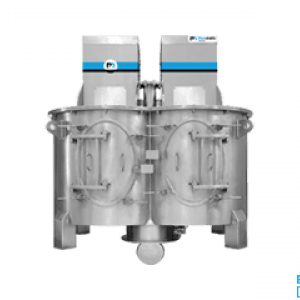

Mélangeur de conteneur

-

Complexité des mélanges3

-

Débit2

-

Hygiène5

Mélangeur à socs et pales continu MRSC

Echantillonneur de poudre ECD

Mélangeur à socs et pales discontinu

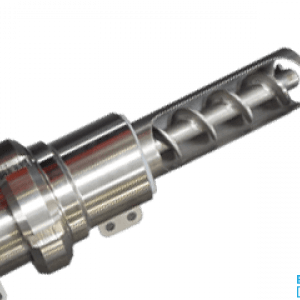

Mélangeur avec arbre extractible ECD

-

Hygiène5

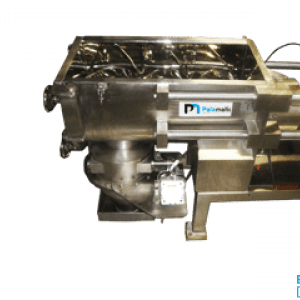

Mélangeur à bande ou ruban discontinu MRR

Mélangeur à palettes continu BRPC

-

Complexité des mélanges4

-

Débit5

-

Hygiène2

Gamme d'agitateurs Palamatic pour le mélange de produits

Les agitateurs industriels Palamatic Process permettent une homogénéisation de vos poudres et produits vrac. Ils peuvent être mobilisés à plusieurs étapes sur une ligne de production d'une usine. Plusieurs critères importants vont orienter le choix du mélangeur :

- Le type de produits à mélanger (produits visqueux, produits pâteux, produits fragiles, produits liquides / humides, produits secs...)

- L'objectif du mélange

- Les contraintes du secteur d'activité en matière d'hygiène et de sécurité

- Le nombre de phases à effectuer

- Les conditions environnementales du lieu de production (température, niveau d'humidité, type d'atmosphère, etc)

Mélangeur à socs et pales

Les mélangeurs industriels à pales génèrent un mélange beaucoup plus intense que le mélangeur à ruban. En effet, les pales permettent d’incorporer beaucoup d’air dans le mélange, ce qui permet de fluidiser le lit de particules dans la cuve et donc de favoriser leur déplacement. Le temps de mélange des mélangeurs à pales est donc moins long que celui des mélangeurs à ruban.

Mélangeur à ruban

Le mélangeur à ruban est plutôt destiné aux produits fragiles, délicats notamment pour des poudres alimentaires ou animales.

Mélangeur de conteneur

Le mélangeur de conteneur offre un mélange homogène, rapide et simple des pulvérulents avec un verrouillage sécurisé du conteneur.

Mélangeur à palettes

Le mélangeur à palettes convient pour des opérations d'homogénéisation et de mélange de deux ou plusieurs matières sèches ou humides mais aussi pour du convoyage durant le processus de mélange.

Consultez notre article sur le sujet : Quels sont les différents types de mélangeurs industriels ?

Mélangeur industriel alimentaire / cosmétique

Certaines industries comme l'agroalimentaire ou les secteurs pharmaceutique et cosmétique imposent des conditions d'hygiène et de propreté strictes afin d'éviter toute contamination ou pollution des produits finaux. Pour assurer le respect de ces standards hygiéniques, des solutions de nettoyage sont installées sur les mélangeurs.

Le mélangeur industriel alimentaire vertical est idéal pour le mélange de poudres alimentaires. Ce mélangeur industriel alimentaire offre une haute qualité de mélange de poudre et produit vrac. Il répond aux normes hygiéniques en vigueur dans le secteur de l'agroalimentaire.

Un modèle de mélangeur hygiénique Easy Clean avec arbre extractible est également disponible pour faciliter l'accès opérateur aux différentes parties du mixeur et optimiser son nettoyage fréquent. Voir notre article dédié sur le sujet : Comment nettoyer ma ligne de mélange industriel ?

Système de mélange clé en main

Palamatic Process a développé des lignes de fabrication de mélange prêtes à l'emploi pour répondre aux problématiques de production de certains secteurs d'activité (boulangerie et pâtisserie, épices et arômes, plats préparés, pharmacie...) :

- Chargement automatique de pétrin (BakeFlow® 01)

- Ligne pour chargement de plusieurs ingrédients dans pétrin (BakeFlow® 02)

- Alimentation automatique des pétrins en ingrédients secs (BakeFlow® 03)

- Ligne de mélange pour ingrédients secs fragiles (DryBulk-Mix®)

- Chargement d'ingrédients incorporateur (Duo-iMix®)

- Ligne de mélange de prémix (FlexMix®)

Les équipes d'engineering Palamatic sont à votre disposition pour vous accompagner dans votre projet.